Sunday Vpak di Goss è un sistema ideato per offrire allo stampatore una soluzione configurabile e personalizzabile per la produzione di imballaggi. La novità che Goss sta lanciando sul mercato italiano è caratterizzata dal sistema di trattamento degli inchiostri mediante EB (electron beam curing).

La tecnologia Electron Beam non si può definire nuova, è un brevetto che risale agli anni ‘70: nel ‘79 Tetra-Pakistan inizia a sfruttarla per i primi prodotti realizzati con l’EB; nel 1988 WikoffColor Corporation inizia la produzione di inchiostri EB. WikoffColor è un’azienda americana che produce questa tipologia di inchiostri (oltre a quelli tradizionali) e li esporta in tutto il mondo, come ha riferito Don Duncan, intervenuto al meeting di Taga e Goss in qualità di produttore di inchiostri con tecnologia EB, illustrandone i principi di funzionamento, pregi e limiti di questa categoria di inchiostri ad alto contenuto “green”.

Il principio alla base

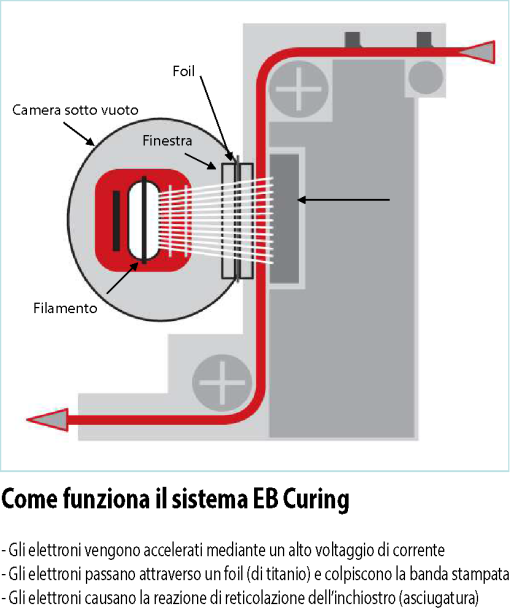

Il principio di funzionamento dell’Electron Beam consiste semplicemente nell'”irrorare” lo strato di inchiostro stampato, con una pioggia di elettroni accelerati per innescare la reazione di essiccazione. Come avviene, potremmo dire, per gli inchiostri UV, con la differenza che la radiazione elettromagnetica (UV) è sostituita dagli elettroni. L’accelerazione degli elettroni è causata dall’energia elettrica fornita al sistema.

Questo trattamento ha dei punti di forza significativi, rispetto ad altre tecnologie di asciugatura indotta del supporto stampato.

- Il dispositivo di trattamento EB è posto alla fine della rotativa. Una sola stazione per asciugare l’intera banda stampata: non è necessario, come nel caso degli inchiostri a solvente e/o UV, il trattamento di asciugatura dopo ogni gruppo di stampa.

- Nessuno stress termico della banda stampata. Il processo EB curing non sviluppa calore, quindi il supporto non subisce modifiche dimensionali causate da riscaldamento e raffreddamento dello stesso durante il processo di stampa. Questo è importante soprattutto con i supporti leggeri.

- Nessun uso di solventi né fotoiniziatori. Gli inchiostri non necessitano di fotoiniziatori per attivare il processo di asciugatura, e naturalmente nessun solvente come veicolo che deve evaporare durante l’asciugatura; gli inchiostri hanno una formulazione meno complessa.

- L’asciugatura dell’inchiostro è istantanea e riguarda l’intero strato di inchiostro stampato. La reticolazione che il fascio di elettroni produce penetrando in profondità il film di inchiostro rende molto stabile la pellicola stampata, non vi è migrazione di particelle nel supporto o il rilascio di agenti chimici volatili. Ideale per il packaging destinato ai prodotti alimentari.

- Processo a basso consumo di energia e alta velocità. Le stazioni EB possono processare la banda stampata a oltre 400 metri al minuto, con un consumo di energia ridotta rispetto agli altri sistemi di asciugatura (si pensi all’evaporazione dei solventi).

Dal punto di vista delle possibili applicazioni i vantaggi sopra esposti trovano giustificazione in particolari situazioni produttive, prima fra tutte la stampa degli imballaggi alimentari in carta e cartone, e anche su alcuni film plastici (poliestere PET PP). La mancanza di emissioni, la poca migrazione dei componenti dell’inchiostro, l’assenza di odore, rendono la tecnologia ideale per realizzare prodotti di packaging dove è fondamentale la sicurezza nel contatto con gli alimenti, ma anche per garantire un contatto sicuro in prodotti destinati ai bambini (Stampa inkjet EB).

Come funziona?

Lo strato di inchiostro stampato quando asciuga produce una reticolazione tra le molecole, per cui gli atomi di carbonio costituenti l’ossatura dei monomeri formano dei legami tra di loro formando catene (polimeri).

Nel sistema di asciugatura Electron Beam presentato da Brian Sullivan di ESI, la Società americana che ha partecipato al meeting, il generatore del fascio di elettroni viene accelerato attraverso l’applicazione di una certa quantità di corrente, che può variare in funzione dello spessore del supporto e dello strato di inchiostro da essiccare, rendendo quindi precisamente modulabile il processo. Il fascio di elettroni passa attraverso un finestra costituita da un foil di titanio, che li indirizza sul supporto stampato. Il processo deve avvenire in un atmosfera controllata a basso contenuto di ossigeno (che inibisce la catalizzazione). In pratica nella camera dove avviene il bombardamento con gli elettroni l’ossigeno non deve superare le 100 parti per milione. L’atmosfera è quindi a base di azoto; questo rappresenta un aspetto che limita la possibilità di impiego del processo alle macchine alimentate a bobina, e il suo consumo è un aspetto di una certa criticità.

EB vs UV

Confrontando due popolari sistemi di essiccazione utilizzati nel mondo del packaging, che impiegano un simile principio tecnico, si possono evidenziare alcuni parametri che secondo quanto presentato da ESI rendono il processo EB maggiormente conveniente.

In primo luogo dal punto di vista della precisione della copertura della larghezza della banda stampata, l’EB garantisce uniformità e stabilità maggiore. Anche rispetto all’usura le lampade UV sono maggiormente soggette al degrado dovuto all’età e quindi minore precisione di funzionamento. Il fascio di elettroni non è influenzato dal colore e dallo spessore del film di inchiostro, quindi il risultato della reticolazione delle molecole è uniforme e totale in tutto lo spessore del film stampato. In questo senso il processo UV è più critico, in quanto certi colori stampati possono fungere da filtro parziale del fascio di radiazioni ultraviolette, non garantendo quindi un risultato ottimale nella polimerizzazione, sopratutto se si analizza la profondità dello strato del film di inchiostro. Da un punto vista prettamente economico, nell’esempio Illustrato da Brian Sullivan, considerando il minor costo delle lampade UV per una macchina Goss 7 colori Vpak nei confronti del costo della singola stazione EB curing a fine della stessa rotativa, i costi per gli inchiostri (e il risparmio possibile anche sulle laminazioni di protezione dove l’EB è più efficiente), il costo dell’energia (più basso per il sistema EB), si deduce su base annua che l’impiego di inchiostri EB produrrebbe un risparmio di circa il 15%, rispetto alla tecnologia UV. Il che li renderebbe estremamente competitivi per gli ambiti già descritti in precedenza.

Il packaging in offset, una scelta possibile?

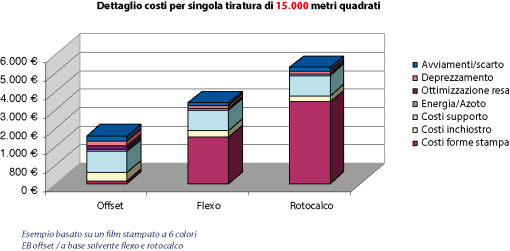

È ben noto che il mercato del packaging e delle etichette è storicamente conteso tra i procedimenti rotocalco e flessografico, con un sempre più massiccio impiego del digitale nelle micro e piccole tirature. Il processo Web offset finora non è mai stato preso in considerazione per questo campo applicativo (almeno in Italia). Nelle basse-medie tirature, dove la rotocalco non può competere con i suoi alti costi fissi relativi agli impianti di stampa (cilindri), o dove i tanti avviamenti dello stesso prodotti impattano negativamente per lo stesso motivo, la flessografia riesce a fornire un compromesso economicamente sostenibile, con un rapporto qualitativo soddisfacente per una vasta gamma di prodotti. Certamente però l’impiego di inchiostri a solvente non rende facile la produzione di imballaggi di tipo alimentare. Del resto gli inchiostri a base d’acqua non trovano ancora un impiego diffuso, se non su supporti a base fibrosa (carta).

E cosa accade ai costi di produzione quando le tirature si accorciano e il mercato richiede molte varianti grafiche dello stesso imballaggio? Su questi aspetti Goss punta per proporre con decisione le sue linee di stampa offset a bobina con inchiostri Electron Beam della famiglia Sunday Vpak.

Jennifer N’Guyen e David Muncaster di Goss International hanno illustrato le caratteristiche tecniche e gli aspetti economici che dovrebbero far preferire questa scelta tecnologica rispetto alle rivali flexo e rotocalco in certi campi applicativi e tipologie di commessa.

I punti di forza

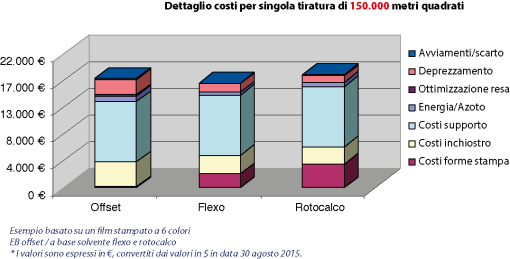

Il procedimento offset è riconosciuto per essere qualitativamente al top, consentendo di riprodurre dettagli molto fini grazie alle lineature di retino alte, con una curva tonale molto estesa dalle minime percentuali alla massima copertura (solidi). L’aspetto della qualità è quindi un fattore sicuramente di forza. Ma dato che nel mercato odierno la qualità si deve necessariamente coniugare con l’economicità, ecco che il workflow Goss si presta molto bene a coprire quelle produzioni di media entità o con frequenti cambi e conseguenti avviamenti. Rispetto a flexo e rotocalco infatti il costo per la preparazione della forma di stampa (lastre) è molto più basso così come gli avviamenti, pertanto in tirature dell’ordine dei 150.000 m2 di materiale i risparmi sono evidenti. Certamente bisogna fare i conti con il costo dell’impianto di stampa, oggettivamente decisamente più costoso di un corrispondente flexo o rotocalco.

Andando maggiormente in profondità nell’analisi della proposta di Goss, molto interessanti sono le caratteristiche dì versatilità che l’impianto fornisce in termini di range di utilizzo e caratteristiche meccaniche del gruppo stampa. Grazie al sistema dei cilindri sleeve, che fungono da compensatori, lo sviluppo di stampa può praticamente raddoppiare (da 700 a 1.400 mm nella versione Sunday Vpak 3000) consentendo una gamma di ripetizioni e cadute macchina molto flessibili. La meccanica di aggancio lastra con un gap minimo (2 mm circa) e il cilindro caucciù senza gap, permette di ottimizzare l’uso del supporto di stampa, come del resto avviene nei processi flexo e roto. La versatilità di questa soluzione che Goss propone sta anche nella possibilità di realizzare soluzioni su misura rispetto al progetto di business del potenziale cliente. Vale a dire che la configurazione dell’impianto base dei gruppi stampa offset può essere arricchito con elementi Flexo o teste di stampa digitali, che aumentano la versatilità della soluzione, gruppi di trattamento EB piuttosto che UV, laminazioni in linea, gruppi di fustellata o di taglio e altro ancora.

I valori sono espressi in €, convertiti dai valori in $ in data 30 agosto 2015.

Offset vs flexo

Rispetto alla flexo questa proposta di Goss propone i seguenti vantaggi diretti:

- maggiore qualità di stampa nella riproduzione dei dettagli delle parti fini grazie alla possibilità di stampare conlineature di retino AM e FM (o ibride) non raggiungili in flessografia;

- riduzione della distorsione dei grafismi, quindi possibilità di riprodurre font anche di piccolissime dimensioni in modo accurato;

- il costo delle lastre è realmente molto più basso rispetto alla Flexo.

Sempre sotto l’aspetto qualitativo, inoltre, la tesi di Goss è quella che in offset si riesca a stampare con meno gruppi stampa lavori dove sono presenti ampie campiture di colore pieno assieme alle stesse tonalità ma retinate. Cosa non fattibile in flessografia, pena un decadimento della qualità finale del prodotto stampato.

Offset vs rotocalco

Il confronto con la rotocalco osservato dal punto di vista di Goss pone l’accento evidentemente sui tempi di realizzazione della matrice di stampa e sui conseguenti tempi di avviamento della rotativa. Qui il risparmio non lascia adito a dubbi. Così come il rapporto rispetto all’impatto ambientale del processo e di sicurezza del prodotto, quando il confronto è con gli inchiostri a solvente.

Considerazioni sul futuro e dubbi

I dubbi più grossi esternati dai presenti rispetto al progetto di Goss, avvalorato da WikoffColor e ESI, hanno riguardato più che altro considerazioni di tipo economico di una scelta del genere: il costo degli impianti è senz’altro di una portata molto importante e in un momento dove i mercati stentano a riprendere la dinamicità del passato, il ritorno dell’investimento rappresenta un punto interrogativo da non sottovalutare. Anche perché il processo si pone come una soluzione in grado di dare risposte efficaci soprattutto in certe aree merceologiche (il food) in primis, e in un certo range di tirature.

Ma provando a ipotizzare quello che il futuro del packaging e del marketing legato a questa categoria di prodotti (il riferimento al food è sempre presente) potrebbe riservare, qualora la spinta a realizzare prodotti a basso impatto ambientale e ad alta sicurezza intrinseca dovesse diventare un’arma efficace di veicolazione del Brand aziendale, (così come in passato i marchi FSC e simili hanno fatto nell’ambito dei supporti di stampa), allora la tecnologia potrebbe avere un decollo verticale. E sappiamo che se si muovono i Social e i Media per far passare un messaggio o uno stile di vita, il risultato è spesso “virale”.