Nel contesto della stampa digitale inkjet da produzione industriale, conoscere le specifiche tecniche è cruciale. Anche se spesso l’acquisto di una macchina non permette la scelta discrezionale della testa, saper interpretare le caratteristiche del componente montato aiuta a prevedere le performance e i limiti del sistema.

Le teste di stampa inkjet sono di fatto il cuore “sgocciolante” dei sistemi di stampa inkjet e su di loro grava tutto ciò che guida la produzione, la qualità, l’affidabilità. Esistono da diverso tempo diversi produttori di teste di stampa che con le loro scelte costruttive sono in grado di soddisfare in modo ottimo alcune formulazioni d’inchiostro e altre in modo buono. Quando si sta scegliendo una macchina completa le teste sono integrate e ottimizzate per quel processo di stampa, quando l’interesse è per inserimenti ibridi conoscere alcuni dati tecnici è fondamentale per comprendere quali inchiostri e quale produttività si potrà raggiungere.

L’esempio più evidente sono le teste Kodak le uniche in grado di raggiungere la frequenza di 400KHz garantendo così una velocità di produzione e costanza di emissione unica, dato che è un sistema Continuos Inkjet, ideale per l’integrazione sulle macchine da stampa offset e per applicazioni industriali produttive. Questo tipo di testa, unica nel suo genere, ha la possibilità di essere manutenuta con interventi periodici ed ha una vita produttiva molto lunga. Tuttavia, proprio la sua caratteristica di emissione delle gocce la rende molto limitata nel tipo d’inchiostro che può essere utilizzato e di conseguenza i campi di applicazione.

La tecnologia dominante del Drop on Demand (DoD)

Come noto ai nostri lettori, la tecnologia DoD (Drop on Demand) è la più diffusa, spaziando dal plotter grande formato alla stampa su foglio e a bobina. La goccia viene espulsa solo quando richiesto dalla rasterizzazione del file di stampa e i metodi di espulsione sono due: Tecnologia Termica (Thermal Inkjet – TIJ) utilizzata ampiamente per la sua precisione e costo contenuto (es. Canon, HP) e la Tecnologia Piezoelettrica (Piezo Inkjet – PIJ) leader nelle applicazioni industriali grazie alla compatibilità con una vasta gamma di chimiche d’inchiostro (UV, Solvente, Base Acqua). Ogni testa di stampa ha delle caratteristiche costruttive dei layer che compongo la piastra dove ci sono gli ugelli, i materiali che compongono la camera di espulsione, gli attuatori, le modalità di ingresso e di espulsione dell’inchiostro che determinano la compatibilità con le chimiche degli inchiostri e le attese di produttività e qualità che determinano quale teste lavoreranno meglio di altre.

Il risultato visivo di queste combinazioni sono delle micro gocce espulse che cadono su un supporto e fino alla loro completa asciugatura devono mantenere una forma definita.

Dimensioni e gestione della goccia

Gli ugelli (nozzles) operano su scala microscopica, emettendo gocce con volumi che variano da 1 picolitro (pl) a 30 pl. La dimensione della goccia definisce la risoluzione e la distanza di visione ottimale, la frequenza e la configurazione meccanica definisce la velocità di stampa.

In merito alla risoluzione ottenibile mentre con il sistema single pass questa è predefinita e fissa (solo in alcuni casi può aumentare abbassando la velocità e solo in una direzione) mentre con il sistema Scanning (Multi-pass) è possibile modulare diversi passi per realizzare una linea di stampa ed avere così maggiore dettaglio e una migliore riproduzione delle sfumature, riducendo però la produttività.

Manutenzione, affidabilità e troubleshooting

Gli ultimi sviluppi delle teste di stampa stanno lavorando molto sulla affidabilità perché è da questa che abbiamo un effettivo uptime di macchina e un costante e ripetibile qualità. Gli sforzi si concentrano sulla eliminazione delle bolle d’aria che impediscono la trasmissione della pressione, bloccando l’ugello (nozzle out), la generazione di satelliti e microspray dovute a danneggiamento delle membrane e usura degli ugelli, che generano imprecisioni e polverizzazione sulla stampa ed il deposito di ink sulla piastra ugelli, che determina errori nella uscita delle gocce stesse. Per questo motivo nelle macchine da stampa inkjet industriali si tende ad adottare teste con ricircolo automatico e costante dell’inchiostro e degli efficaci sistemi di raffreddamento a liquidi per mantenere costante la viscosità degli inchiostri.

Nella tabella 2 potete leggere una mappa delle filosofie costruttive. Le MEMS sono costruite come chip di silicio e hanno una precisione micrometrica e altissima risoluzione, ma sono più delicate meccanicamente. Le Bulk Piezo usano ceramiche e metalli lavorati per essere estremamente durevoli e resistenti agli urti accidentali col supporto.

La “Waveform” questa sconosciuta

Le teste di stampa inkjet devono buona parte della propria prestazione dall’elettronica che la pilota e genera una “Waveform” che è il segnale elettrico che dice al cristallo piezo come muoversi. L’intervento sua questo elemento è un’operazione specialistica e viene fatto su specifiche richieste di velocità in base al tipo di inchiostro che si utilizza. Ad esempio, se vogliamo stampare a 600 dpi e 150 m/min (~98,4 pollici/sec) = 59 kHz (pixel/sec), il che significa che un pixel si verifica ogni (1000/59) = 17 micro/secondi. Questo significa che qualsiasi forma d’onda necessaria per stampare a quella velocità deve terminare rapidamente ed essere pronta per ricevere l’istruzione successiva e se devo creare più di una dimensione di goccia (multi-drop) significa che questa frequenza è limitata a testine di stampa molto veloci e gocce piccole. In campo tessile si interviene spesso sulla waveform per ottimizzare la qualità in produzione e lo stesso viene fatto sulle teste montate su macchine ibride.

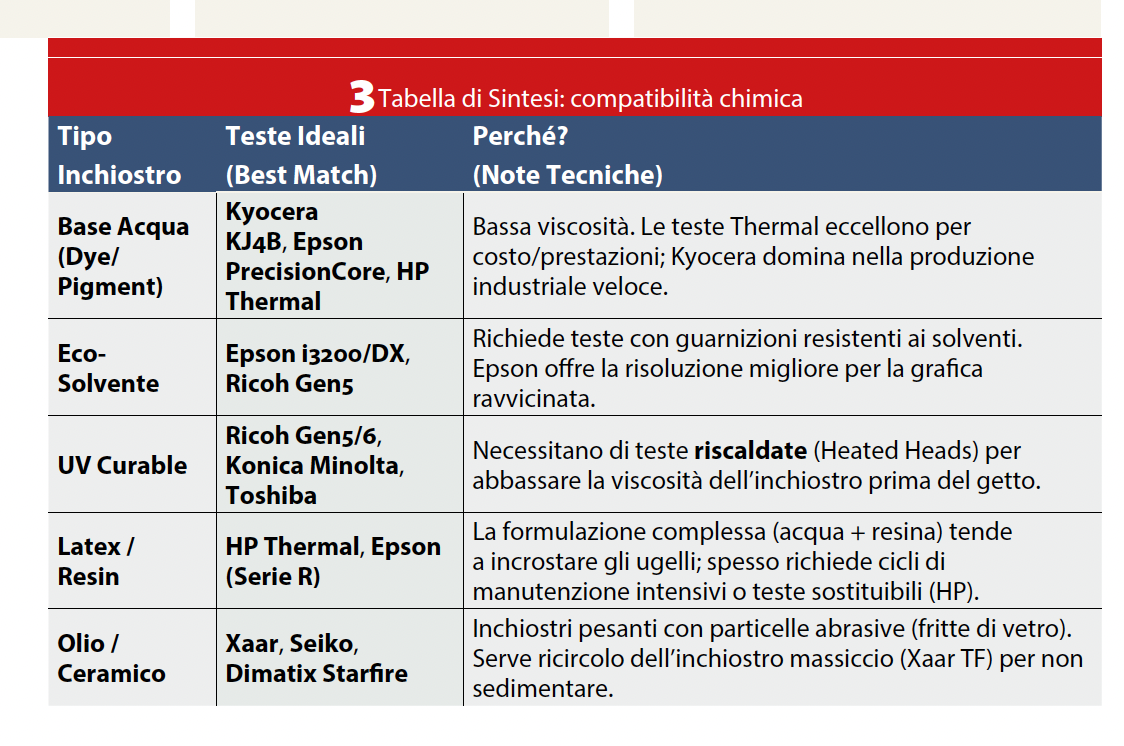

Chimica dell’inchiostro e tecnologia della testa

La regola d’oro nell’inkjet è che non tutte le teste possono emettere tutti gli inchiostri. La compatibilità è determinata da due fattori critici:

1. Viscosità e Reologia: L’inchiostro deve fluire correttamente attraverso micro-canali senza intasarsi (vedasi articolo su inchiostri)

2. Resistenza Chimica: I solventi o i monomeri dell’inchiostro non devono corrodere le colle, le guarnizioni (manifold) o la piastra degli ugelli della testa.

Inchiostri a base acqua (aqueous)

Questi inchiostri usano l’acqua come veicolo principale.

La sfida tecnica: l’acqua evapora lentamente e ha una tensione superficiale alta.

Compatibilità teste:

• Thermal (TIJ): è il regno di HP e Canon. L’acqua bolle facilmente, rendendo il principio termico (creazione della bolla di vapore) estremamente efficiente.

• Piezo (Epson, Kyocera): Funzionano benissimo. Le teste Kyocera KJ4B sono lo standard industriale per la stampa single-pass su carta e tessuto con inchiostri base acqua.

• Ricoh/Konica: Hanno versioni specifiche (spesso con canali in acciaio inossidabile) per evitare la corrosione dovuta all’acqua nel lungo periodo.

Inchiostri solvente ed eco-solvente

Dominano il mercato della visual communication (cartellonistica, car wrapping). Il solvente “aggredisce” la plastica (PVC), penetrandola e fissando il pigmento.

La sfida tecnica: I solventi sono aggressivi chimicamente (possono sciogliere le colle delle teste non preparate) e asciugano per evaporazione (rischio di intasamento ugelli se la testa è ferma).

Compatibilità teste:

• Piezo (Epson): Le teste serie DX e le nuove i3200-E1 sono le regine dell’Eco-Solvente.

• Piezo Industriali (Ricoh, Konica, Seiko): Molto usate nelle macchine grandissimo formato (3.2 o 5 metri) che usano solventi più aggressivi (“mild-solvent”).

• Thermal: Non compatibile. Il riscaldamento della resistenza potrebbe infiammare i solventi volatili o farli evaporare troppo presto (clogging istantaneo).

Inchiostri UV Curable (e UV-LED)

L’inchiostro rimane liquido finché non viene colpito da una forte luce UV, che innesca la polimerizzazione immediata. Si trasforma in uno strato plastico sopra il supporto.

La sfida tecnica: Questi inchiostri sono molto viscosi (più densi dell’acqua o del solvente). Per essere “sparati”, la testa di stampa deve essere riscaldata internamente per fluidificare l’inchiostro appena prima del getto.

Compatibilità teste:

• Piezo Riscaldate (Ricoh Gen5/6, Konica 1024i, Toshiba Tec, Kyocera KJ4A): Queste teste hanno circuiti di riscaldamento integrati per portare l’inchiostro a circa 40-45°C. Sono costruite in materiali robusti (acciaio/ceramica) per resistere ai monomeri aggressivi.

• Thermal: Assolutamente vietato. Il calore generato per creare la bolla farebbe polimerizzare (indurire) l’inchiostro dentro la testa, distruggendola all’istante.

Inchiostri Latex (o Resin)

Resi popolari da HP sono inchiostri a base acqua che contengono particelle di lattice/resina che fondono col calore esterno.

penetrandola e fissando il pigmento.

La sfida tecnica: Richiedono molta energia (calore) sul supporto per asciugare l’acqua e polimerizzare la resina.

Compatibilità teste:

• Thermal (HP): Le teste HP per Latex sono dei consumabili (si cambiano spesso) proprio perché lo stress termico è alto e la chimica complessa.

• Piezo (Ricoh/Epson): Recentemente sono nati inchiostri “Resin” compatibili con teste Piezo (es. le macchine Epson serie R o le nuove Ricoh Pro L). Le teste Piezo per Latex devono essere molto robuste per gestire i coagulanti presenti nell’inchiostro.

Dove si concentra la ricerca

Il “Santo Graal” attuale è l’uso dell’inchiostro base acqua nel packaging flessibile (plastica alimentare), per motivi ecologici. Questo sta spingendo i produttori di teste Piezo (come Kyocera e Fujifilm) a creare nuove versioni ultraresistenti e con ricircolo, capaci di emettere inchiostri base acqua con resine speciali su plastica, sfidando il dominio del solvente e dell’UV.