Inchiostro, acqua e flessografia sono tre parole legate a doppio filo sin quasi dagli albori dell’esperienza tecnologica flessografica. Per marcare i supporti cartacei destinati alla produzione degli imballaggi era sufficiente utilizzare un inchiostro a base acquosa, che in parte veniva assorbito e in parte evaporava abbastanza facilmente.

Quindi parlare oggi di inchiostri all’acqua in flessografia verrebbe da dire: «Beh, dov’è la novità?». Questi inchiostri vengono utilizzati da molto tempo per stampare su supporti cartacei, a volte quasi considerati di «serie B» perché destinati a prodotti con grafiche relativamente semplici, a supporti meno brillanti e con esigenze cromatiche inferiori rispetto agli imballaggi su film plastico con inchiostri a solvente.

E invece oggi il binomio acqua e flessografia suscita un nuovo interesse. Subito si pensa alla maggiore qualità richiesta ai prodotti in cartone ondulato che devono offrire una «qualità offset» su un prodotto che spesso deve assolvere a funzioni ibride di imballo secondario e primario con una forte importanza dell’aspetto comunicativo, grafico, emozionale, di vendita. Quindi la scelta della stampa flexo di alta qualità in post-print, in sostituzione alla offset in pre-print, è una naturale conseguenza.

E l’uso degli inchiostri ad acqua, invece che di quelli a base di solventi, aiuta anche nel posizionamento «green» sia dello stampatore che del brand, garantendo un messaggio di sostenibilità che accompagna il marketing dei prodotti. La cosa interessante è che tutto questo si declina oggi anche sui supporti plastici, tradizionalmente stampati con inchiostri a base solvente. Ma per stampare con successo questi supporti è necessario un approccio tecnico ragionato, conoscere bene le caratteristiche dell’inchiostro e le possibilità di impiego per ottenere i migliori risultati, a partire dalla qualità.

Inchiostri a evaporazione

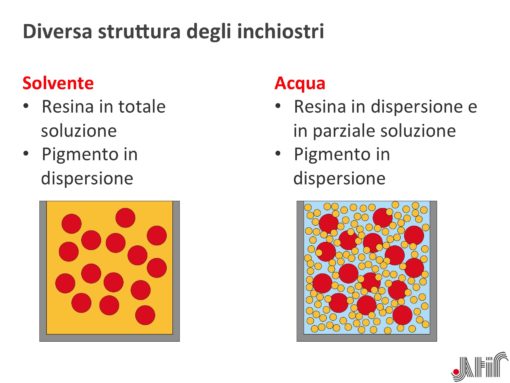

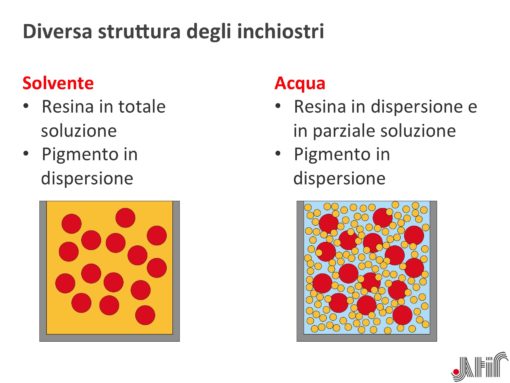

Gli inchiostri per stampa flessografica all’acqua e quelli a solvente appartengono alla categoria degli inchiostri a evaporazione, dove un componente evapora lasciando un residuo secco sul supporto stampato, a differenza di quelli a indurimento dove l’intera quantità di inchiostro umido viene fissata al supporto tipicamente con un processo di polimerizzazione o reticolazione (inchiostri UV o EB).Gli inchiostri a evaporazione, a base acqua o a solvente, consentono la rimozione della componente volatile in maniera pressoché identica ma hanno una struttura diversa. Entrambi hanno il pigmento in dispersione nel veicolo, mentre la resina negli inchiostri a solvente è totalmente in soluzione, e in quelli ad acqua è in parte in dispersione e in parte in soluzione. Questo piccolo dettaglio sembra una finezza ma per capirci meglio è simile alla differenza di struttura tra un cucchiaino di sale disciolto in acqua e il latte.

La differenza tra queste modalità di soluzione della resina determina un diverso comportamento nella fase di creazione del film di inchiostro, quindi nel momento in cui l’inchiostro deve bagnare il supporto e stendersi creando un velo uniforme sulla superficie stampata. La resina degli inchiostri all’acqua viene resa liquida con un processo detto di saponificazione: la resina è composta da una parte acida solubile e da una parte grassa insolubile; queste entrano in contatto con un reagente alcalino (ammoniaca) che si combina con la componente acida e sviluppa un sale solubile in acqua. Questo sale si scioglie in acqua generando la vernice, una soluzione che contiene circa il 60% di acqua (che poi evaporerà) e circa il 40% di resina che si solidificherà.

E proprio durante l’evaporazione dell’acqua avviene la trasformazione più importante: si genera un composto insolubile che non si riscioglie con l’acqua. Quindi la differenza principale tra un inchiostro a base solvente e uno a base acqua è che quest’ultimo, dopo l’essiccazione, è più difficilmente risolubile.

Quando si parla di inchiostri si parla anche di colori, e quindi di pigmenti. Anche per gli inchiostri a base acqua valgono le stesse raccomandazioni relative alla corretta selezione del pigmento. La scelta del corretto Colour Index* va effettuata insieme al fornitore dell’inchiostro in base all’utilizzo finale del prodotto stampato.

Tra i componenti dell’inchiostro ci sono anche piccole quantità di additivi che consentono la regolazione delle proprietà dell’inchiostro sia in fase di utilizzo (formulazione e stampa) che sul prodotto finito. Tra i principali additivi troviamo gli antiblocking, gli antischiuma, gli antigraffio, gli antisedimentanti e disperdenti, i bagnanti per pigmenti, i promotori di adesione, i regolatori di scivolosità, e tanti altri. Questi prodotti sono presenti in percentuale molto bassa e vanno gestiti con attenzione senza esagerare con le quantità. E infine arriviamo al «solvente» dell’inchiostro a base acqua: l’acqua appunto.

Questo componente non ha solamente lo scopo di evaporare, ma ha importanti funzioni: deve stabilizzare i componenti solidi in dispersione, deve consentire una sufficiente volatilità per consentire un’accettabile asciugatura in macchina, deve dissolvere la parte solubile della resina e essere compatibile con i componenti del gruppo stampa e non provocare effetti avversi. Chiaramente l’aspetto di evaporazione costituisce una delle maggiori differenze tra gli inchiostri a solvente e quelli ad acqua. L’acqua asciuga più lentamente del solvente: ha un tempo di evaporazione dalle tre alle sei volte più lento, e quindi occorre considerare la necessità di un maggiore scambio d’aria, circa +30%, nel tunnel di asciugatura a parità di energia, abbinato a una riduzione di velocità di circa 20-25%. Peraltro, è relativamente semplice controllare il livello di essiccazione degli inchiostri a solvente misurando il livello di saturazione del solvente nell’aria in uscita dall’asciugatura. Nel caso degli inchiostri ad acqua è un po’ più complicato controllare l’umidità residua senza l’influenza dell’umidità dell’ambiente. Questo significa che l’uso di questi inchiostri impone dei controlli più attenti alle condizioni di coibentazione dell’ambiente di lavoro.

Nonostante tutto questo, l’utilizzo degli inchiostri all’acqua è supportato da grandi benefici sia in termini di sicurezza che di costi delle attrezzature oltre che evidentemente dal punto di vista della sostenibilità e dell’impatto ambientale.

La maggiore sicurezza si ottiene grazie all’assenza di emissione di solventi, valori di VOC nulli o molto bassi, e nessun rischio di incendio.

Ne consegue che gli investimenti in impianti siano più contenuti in quanto non è necessario alcun sistema di recupero o abbattimento solventi. Gli impianti di sicurezza, antideflagranti, e per smaltimento dei solventi avranno un impatto economico inferiore e ci sarà chiaramente un minore consumo di solventi in sala stampa.

Come si prepara un inchiostro ad acqua

Dal punto di vista della produzione, il ciclo di preparazione degli inchiostri all’acqua segue gli stessi principi di quello degli inchiostri a solvente, chiaramente con ingredienti differenti. La formulazione del colore invece, per ottenere una tinta a campione, è basata esattamente sulle stesse modalità operative: si tratterà di avere il file delle basi monopigmentate corrispondente alla serie di inchiostri fornita dal produttore e i necessari additivi. I principi di ottenimento del colore e della forza coprente sono quindi gli stessi: le caratteristiche di tinta e coprenza vengono gestite con lo spessore dello strato di inchiostro (volume) oppure con la diluizione o concentrazione del pigmento. Da questo punto di vista, lavorando con gli inchiostri all’acqua, è più facile intervenire sulla pigmentazione aggiungendo una pasta concentrata, cosa invece meno semplice da gestire da parte dello stampatore con gli inchiostri a solvente.

Nel caso di diluizioni verrà utilizzata la cosiddetta vernice da taglio, cioè l’inchiostro senza pigmento (vernice tecnologica) opportunamente diluito alla viscosità di stampa. È fondamentale ricordare, anche nel caso degli inchiostri ad acqua, l’importanza della fase di ottimizzazione del processo: formulare l’inchiostro in funzione delle caratteristiche della condizione di stampa, e non cercare di correre dietro a un risultato cambiando il rullo anilox o usando la macchina da stampa come un tirabozze in produzione.

Alcune caratteristiche tipiche degli inchiostri all’acqua

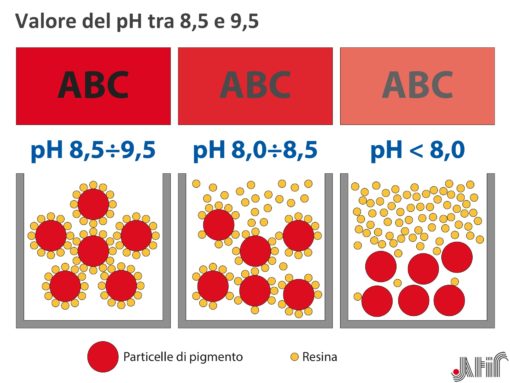

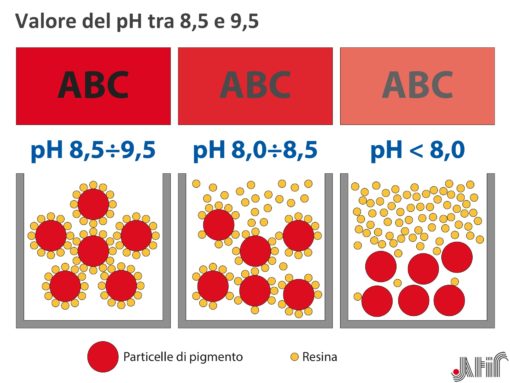

Sicuramente l’aspetto più specifico degli inchiostri all’acqua è il pH. Abbiamo detto che la resina viene resa solubile mediante una reazione chimica di saponificazione con un reagente alcalino, quindi il pH alcalino dell’inchiostro deve garantire che questa reazione possa avere effetto. Gli inchiostri vengono solitamente forniti già con il pH adatto all’uso, tra pH 8,5 e 9,5, e l’utilizzatore deve assicurare che questo valore rimanga stabile tramite il controllo con pH-metro e opportuni additivi. Durante la stampa, la componente alcalina tende a evaporare facendo diminuire il pH: le resine si separano dal pigmento, diminuisce l’adesione dell’inchiostro, si possono notare sporchi sulla stampa e un aumento della viscosità. Ebbene la cosa peggiore da fare è diluire con acqua che con pH vicino a 7 diminuisce ulteriormente l’alcalinità aumentando i problemi.

La reazione di saponificazione della resina implica la possibilità di presenza di schiuma che è quindi un aspetto intrinseco nella chimica degli inchiostri ad acqua. È possibile ridurre la schiuma con additivi tensioattivi ma senza esagerare perché possono generare un effetto «tappo» oleoso sulla superficie dell’inchiostro. Molto più efficace è il controllo del flusso dell’inchiostro per garantire un flusso costante, con agitazione continua, e possibilmente mediante l’utilizzo di pompe peristaltiche invece di quelle a membrana. Non dimentichiamoci infine della viscosità che evidentemente si combina con il controllo della temperatura per garantire il corretto trasferimento dello strato di inchiostro. I valori sono normalmente tra 16”÷22” DIN4 (~30÷70 cP) ma il fornitore dell’inchiostro saprà consigliare relativamente ai valori opportuni da mantenere durante la produzione.

La sequenza dei colori

Il suggerimento tipico di procedere alla stampa con una sequenza di colori dal più chiaro al più scuro in stampa esterna (esempio Ymck), e dal più scuro al più chiaro in stampa interna su film trasparenti (esempio Kcmy e bianco), diventa piuttosto importante nel caso degli inchiostri all’acqua. Un colore chiaro che stampa dopo uno più scuro può incorrere nel rischio di raccogliere tracce dell’inchiostro precedente non perfettamente asciugato, causando un inquinamento del colore. Inoltre, i colori più chiari tendono ad avere un’opacità maggiore di quelli più scuri, quindi, per evitare problemi nelle sovrapposizioni degli strati di colore è opportuno che i colori più scuri siano in primo piano rispetto all’osservatore. In ogni caso la sequenza dei colori determina la caratteristica di stampa e, una volta definita durante le fasi di fingerprint e checkup del sistema, non va cambiata.

Posso usare gli stessi anilox?

Sebbene sia piuttosto atipico, anche se non impossibile, equipaggiare una macchina da stampa per lavorare sia con gli inchiostri a solvente che con quelli ad acqua, i volumi di trasferimento sono molto simili ed è quindi possibile usare gli stessi rulli anilox per entrambi i tipi di inchiostro, anche se è opportuno tenere in considerazione alcuni dettagli. I rulli anilox per inchiostri ad acqua vengono realizzati con opportuni trattamenti di protezione anti-corrosione che in alcuni casi vengono omessi nel caso di inchiostri a solvente. Le incisioni troppo profonde (tipicamente per cercare di avere un alto volume insieme a un’alta lineatura) tendono ad aumentare la turbolenza dell’inchiostro nelle cellette, con possibili problemi di schiuma e occlusione delle celle, quindi è meglio scegliere delle specifiche che non superino il classico rapporto profondità:apertura di ~1:3. In ogni caso è opportuno calcolare il volume dell’anilox, e di conseguenza la sua lineatura, con uno specifico test durante la fase di ottimizzazione del processo per la condizione di stampa necessaria.

Ma posso stampare su film plastico con gli inchiostri all’acqua?

Una regola generale dice che per potere stampare un inchiostro su un supporto in flessografia è necessario che la tensione superficiale dell’inchiostro sia di almeno 10 mN/m superiore rispetto a quella del supporto. Laddove il supporto non avesse la necessaria tensione superficiale, questa può essere modificata con un opportuno trattamento corona compatibilmente con eventuali altre lavorazioni che il prodotto deve subire (saldature, laminazioni ecc) che possono risentire di livelli di trattamento un po’ alti.

Un’ultima raccomandazione

È importante ricordare che l’inchiostro ad acqua quando si asciuga non è facilmente ri-dissolubile. Parziali ridissoluzioni possono mettere in circolo corpuscoli induriti nel flusso dell’inchiostro con il rischio di provocare indentature sulla racla e rigature degli anilox. Quindi è molto importante lavare tutti i componenti che entrano in contatto con l’inchiostro, anilox, cliché, camera racla, tubi e contenitori, utilizzando detergenti specifici alcalini e facendo attenzione all’aggressività sulla ceramica dell’anilox. La decisione di utilizzare inchiostri all’acqua non è un vezzo o una scelta da fare all’ultimo minuto. Bensì deve essere frutto di una pianificazione di processo che abbraccia l’intero flusso delle lavorazioni, seguendo le fasi fondamentali di ottimizzazione, fingerprint e caratterizzazione.

Solo così sarà possibile ottenere dei dati significativi e utili per poter effettuare le lavorazioni di prestampa e condurre un efficace controllo del processo al fine di ottenere risultati prevedibili e di sicura soddisfazione.