Italia Grafica è stata invitata da HP a visitare Ghelfi Ondulati, azienda con ottime posizioni nel mercato degli imballaggi in cartone ondulato, in Italia e all’estero. È tra le prime aziende al mondo che ha deciso di stampare gli imballaggi in digitale, affiancando queste nuove tecnologie alla flessografia presente in azienda da molti anni.

Chi non ha mai visto le macchine che producono il cartone ondulato non immagina la dimensione «gigantesca» dell’ondulatore, sia in lunghezza sia in larghezza, della macchina in continuo che sbobina il rotolo di carta, crea le ondulazioni (cannette), accoppia e incolla le varie parti che compongono il cartone, ottenendo un nastro continuo di spessori variabili (Wet-end), secondo le esigenze del prodotto da realizzare.

Il cartone incollato si trasforma in un lungo nastro, che entrando in un forno si asciuga, in modo da poterlo immediatamente tagliare in fogli, (Dry-end) che sono impilati sui bancali per poi trasferirli automaticamente nel magazzino dei semilavorati. Se il cartone non si è raffreddato non si può stampare in flessografia, pertanto è necessario lasciarlo in magazzino un tempo sufficiente per completare il processo di evaporazione dell’acqua, in modo da favorire la polimerizzazione delle resine e della colla. Anche il cartone ondulato stampato in digitale deve riposare prima di essere fustellato. Raffreddandosi, si ripristinano le caratteristiche meccaniche indispensabili per sopportare la pressione della fustella. Anche in questo caso il nastro è immediatamente tagliato passando da nastro a foglio, e subito dopo può essere trasformato nel reparto cartotecnico in un contenitore pronto all’uso.

Per ottenere un nastro di carta già stampato, di conseguenza, devono essere «gigantesche» anche le due tecnologie digitali HP (T400S e T1100S), che stampano la carta in bobine di differente larghezza, variando la larghezza da un minimo di 406 mm a un massimo di 2.794 mm, a seconda del modello di macchina scelto, utilizzando quattro colori (ciano, magenta, giallo, nero) applicando, appena ultimata la stampa, una vernice di protezione.

La storia di Ghelfi Ondulati

Nasce nel 1952 con la missione aziendale focalizzata alla produzione d’imballi che devono contenere e proteggere prodotti alimentari (vassoi ortofrutta, scatole automontanti, wrap around, americane, ecc.). Imballaggi che devono essere resistenti a carichi e temperature che variano considerevolmente in merito alle condizioni di utilizzo (frigoriferi) e alla località (temperature del Nord Europa, Africa ecc.). Le esigenze di mercato richiedono di rendere più accattivante il prodotto e di «vestirlo con maggior accuratezza» stampando immagini, fondi sfumati, testi, texture… in modo da attirare l’attenzione del consumatore. Per raggiungere questi obiettivi l’azienda si aggiorna costantemente nei vari processi produttivi, dalla progettazione e produzione di nuovi imballi, alla cartotecnica (fustellatura e piega incolla), con conseguente implementazione della stampa digitale. Sul sito si possono vedere le tipologie d’imballi prodotti da Ghelfi Ondulati: alcuni sono progettati e brevettati dall’azienda, allo scopo di ottenere un consistente risparmio di materia prima, e di poterli impilare uno sull’altro supportando pesi notevoli senza cedimenti durante il trasporto e lo stoccaggio.

La scelta del digitale dovrà far crescere il fatturato, visto l’importante investimento, ma ancor più soddisfare le richieste del mercato che sono in aumento per le piccole/medie tirature, la richiesta di personalizzazione con dati variabili utilizzando testi e immagini, stampando codici a barre personalizzati per la tracciabilità del prodotto, per esempio, e implementare sistemi allo scopo di evitare (o almeno ridurre) la contraffazione, ed essere in grado di produrre in tempi estremamente ridotti tra il ricevimento dell’ordine e la consegna dell’imballo.

La scelta della tecnologia

Qualità, ambiente, ecologia, sono il focus di Ghelfi da sempre, di conseguenza la ricerca del partner tecnologico di stampa digitale doveva prima di tutto essere in grado di mantenere le linee guida prefissate. Per mantenere un ambiente salubre, «dove ci si vive tutti i giorni, lavorando su più turni permette a tutti noi (operai impiegati e dirigenti) di vivere meglio» ci informano dalla direzione. Dopo varie verifiche, HP con le tecnologie PageWide ha corrisposto alle esigenze di Ghelfi. Per la stampa utilizza inchiostri pigmentati, leganti (Bonding Agent) e vernici a base acqua, con limitati VOC.

Sono poche le aziende produttrici di stampanti digitali che sono in grado di stampare su larghezza della bobina di questo tipo garantendo una notevole capacità produttiva, di conseguenza la scelta di HP è stata favorita. Nel settore della stampa, HP ha posizionato la stampa digitale accanto alla rotooffset e macchine offset a foglio di grande formato nelle aziende grafiche che stampano libri, riviste, giornali ecc.

Vari test realizzati e in corso dimostrano che le tecnologie devono essere in grado di soddisfare non solo quanto precedentemente elencato, ma di essere in grado di stampare su carte «critiche» che sono tipiche degli imballi, con differenti e notevoli grammature e devono essere versatili per i vari cambi in merito alle esigenze delle differenti commesse, garantendo un’elevata velocità di produzione. Ecco alcuni dati tecnici che distinguono i due modelli di stampanti PageWide HP con alimentazione continua a bobina con carta in fibra naturale e riciclata, patinata e non patinata.

Modello T400S

Larghezza bobina carta: da 406 fino a 1.067 mm

Grammatura carta: da 60 fino a 350 g/m2

Velocità di stampa: 11.640 m2/ora, alla velocità di 183 metri al minuto

Modello T1100S

Larghezza bobina carta: da 1.016 fino a 2.794 mm

Grammatura carta: da 80 fino a 400 g/m2

Velocità di stampa: 30.600 m2/ora, alla velocità di 183 metri al minuto

Una tecnologia così complessa coinvolge altri partner

Stampanti digitali di questo tipo sono molto complesse poiché non sono semplici stampanti a colori, ma devono garantire un costante mantenimento della qualità di stampa, un’ottima gestione del colore in tutta la produzione evitando gli scarti di avviamento, effettuare cambi bobina, attuare un controllo sulla tiratura ecc. Stampanti di queste dimensioni gestiscono tramite «torri» piene di computer, svariati software e innumerevoli monitor (uno per ogni punto di controllo) e una serie batteria di «teste di stampa» posizionate sui gruppi che stampano i vari colori, segnalando anche le minime difettosità che una di esse potrebbe avere in fase di produzione. Tecnologie di stampa nate per integrare altri componenti forniti da partner che hanno competenze ed esperienze specifiche nelle varie aree. Tra questi citiamo: Harris & Bruno, ColorGate, torres, Weko.

Partner che hanno studiato e realizzato i raffinati sistemi di carico della carta in bobina, «l’aspirapolvere» che rimuove il pulviscolo della carta prima di essere stampata, i rulli di trascinamento che devono mantenere alla massima velocità la perfetta posizione del nastro di carta, i «rulli ballerini» che garantiscano la costante tensione del nastro di carta, un gruppo stampa specifico che applica il «legante incolore/bonding agent» solo nei punti dove si posizionerà l’inchiostro. E anche il software per la calibrazione e il mantenimento in tiratura dei colori (Cmyk), un gruppo stampa con cilindro anilox posizionato in «post stampa» che applica su tutto il nastro di carta una vernice protettiva, un sistema rapido di asciugatura a raggi infrarossi e aria calda per evitare anche la controstampa, e un ribobinatore del nastro di carta appena stampato.

Ogni «pezzo», una specifica funzione

Il cuore della tecnologia sono le teste di stampa a getto d’inchiostro termico scalabile, con una risoluzione di stampa di 1.200 ugelli per linea/pollice. Sono collocate in alloggiamenti sistemati sulla parte superiore della macchina e distinte per ogni singolo colore (Cmyk e agente legante) e sono facilmente accessibili dall’operatore per la manutenzione, la pulizia e l’eventuale sostituzione. Le cartucce (teste di stampa) sono prodotte e fornite da HP e in caso di difettosità devono essere sostituite con altre nuove, già caricate precedentemente di inchiostro, in modo che, ultimata la sostituzione, l’inchiostro inizi a fuoriuscire immediatamente, evitando fermi macchina prolungati e scarti di stampati qualora la cartuccia fosse vuota, richiedendo un certo tempo per il suo riempimento in macchina.

Materiali di consumo. I contenitori degli inchiostri, del legante, e della vernice sono fusti con capacità da 200 a 1.000 litri, a seconda del modello di macchina. L’unico prodotto che può essere acquistato anche da altri fornitori è la vernice, tutto il resto è fornito da HP.

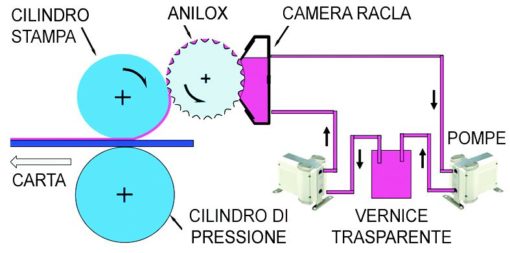

Anilox. Un sistema di pompe preleva la vernice comprimendola in un contenitore (camera racla) che aderendo perfettamente al cilindro anilox garantisce un’uniformità di applicazione. Il cilindro anilox è di alluminio, ricoperto da materiale ceramico con le celle «scolpite dal laser». Ogni tipologia di anilox, a seconda della forma della cella e della sua profondità, deposita la quantità di vernice richiesta per i vari tipi di carte.

Impostare e mantenere una corretta gestione del colore: argomenti importanti da considerare per tutte le tecnologie di stampa sia amatoriali, sia professionali. Impensabile non affrontare in modo serio e rigoroso l’argomento su stampanti digitali di questo tipo, pensando che si possano differire le conoscenze su profili colore dei file, per la linearizzazione e calibrazione delle periferiche, motivando il solo fatto che «a cosa serve, tanto si stampa su cartone». Un colore stampato sull’imballo non può essere molto differente da quello delle confezioni collocate al suo interno. Argomento, la riproduzione fedele del colore, che si deve affrontare e gestire con competenza specialmente in presenza di colori spot Pantone, che molte aziende utilizzano e che chiedono la riproduzione tramite la simulazione in Cmyk.

Avendo a disposizione software specifici, che permettono di riprodurre al meglio questi colori avendo a disposizione solo i colori di quadricromia, si ha la possibilità di ridurre tempi e costi per la sostituzione dei colori e per i lavaggi delle macchine da stampa.

Un’attenta gestione del colore permette l’allineamento e la riduzione dei rischi in tutto il flusso di prestampa. Software impostati correttamente sulla stazione dell’operatore che riceve il file, una valutazione su un monitor calibrato, la prova colore che dimostra con le scale di controllo che non è una bozza a colori, la stampante digitale costantemente controllata da personale competente… riducono i tempi di avviamento, i rischi di rifacimenti e soprattutto le contestazioni.

I vantaggi e i benefici di un flusso allineato sul colore permettono di affrontare anche le esigenze dei clienti più rigorosi, anche quando il cliente vuole vedere realmente come sarà stampato il suo imballo, che non sempre si realizza utilizzando carte bianche. Per esempio utilizzando una carta kraft (marrone chiaro) i colori saranno modificati in base alla gestione del colore permettendo la valutazione del reale risultato che si avrà in tiratura, ma ancor di più, in breve tempo si potrà realizzare un prototipo che, se approvato, sarà utilizzato come riferimento per la tiratura.

Risparmio d’inchiostro e miglior pulizia in stampa

Non approfondiamo in quest’articolo l’argomento save ink, che sembra passato di moda, ma al contrario è bene ricordare che chi lo applica in stampa specialmente su substrati di questo tipo, non solo ha un risparmio di inchiostro, ma ottiene una stampa più pulita, meno impastata, e con gli inchiostri dosati correttamente a vantaggio di un miglioramento dei dettagli sul contrasto, per esempio sulle immagini scure, evitando di intervenire manualmente sul file. Le tecnologie HP, pilotate dal software di ColorGate, gestiscono il flusso colore, e possono simulare la stampa di retini FM (modulazione di frequenza) e AM (modulazione di ampiezza). Il retino scelto fa la differenza sul risultato di stampa, specialmente se ci sono immagini con colori molto delicati, morbide sfumature ecc.

Nei casi in cui il cliente è abituato a vedere sulle «scatole» i punti di retino, se è stato stampato precedentemente in flessografia o in stampa offset utilizzando il retino AM, è possibile simularlo.

Un futuro per il grafico creativo

L’imballo alimentare non è solo un contenitore di cartone privo d’identità, diventerà sempre più un veicolo di comunicazione in tutta la filiera di distribuzione. L’esempio che tutti hanno sott’occhio sono i platò di mele. Le mele sistemate ordinatamente nell’imballo stampato dove sono ben visibili tutte le informazioni indispensabili per la tracciabilità del prodotto, (produttore, sede del magazzino, indirizzo, codice a barre, ecc.) passano dal produttore al consumatore senza nessun’altra operazione. Appena il bancale arriva in negozio, al supermercato, e anche al mercato rionale, i platò sono sistemati tali e quali sul banco di vendita. Molti altri prodotti seguono questo esempio, biscotti, patatine, pasta, vini, birre… per fragilità del peso del prodotto, ma anche per evitare di perdere tempo per aprire la scatola e per collocare il contenuto sullo scaffale.

L’acquirente attirato dall’imballo che per dimensione comunica meglio il suo contenuto, al contrario per esempio di una sola bottiglia, individua facilmente il prodotto e/o il produttore. Una bella scatola in molti casi favorisce l’acquisto dell’intero contenuto invece di un solo prodotto. Il cartone ondulato con queste tecnologie apre spazi professionali per l’attività del grafico creativo, che inevitabilmente deve acquisire o perfezionare le sue competenze su questi argomenti, in merito a fattibilità della sua idea e alle normative richieste per gli imballi.