A fine 2021 si è tenuto un workshop dal titolo “Le sfide della riciclabilità: opportunità e limiti dei nuovi materiali compositi a prevalenza carta”, organizzato da Comieco in collaborazione con Innovhub, nel contesto delle novità previste per il 2022 riguardanti il contributo differenziato carta e della generale evoluzione dei materiali per imballaggio a prevalenza carta.

di Daniele Bussini, responsabile Settore Processi Cartari e Testing Prodotti Innovhub Stazioni Sperimentali per l’Industria

I diversi interventi nel corso della mattinata hanno fornito l’occasione per discutere delle opportunità e al tempo stesso dei limiti dei nuovi imballaggi a base cellulosica che si stanno affacciando sul mercato in modo sempre più significativo.

Il contesto attuale vede una crescente richiesta di imballaggi in carta e cartone, spesso riguardanti soluzioni innovative con elevate prestazioni tecnologiche, che possano rappresentare ove possibile un’alternativa all’imballaggio in plastica, oppure in grado di ridurre la componente di materiale plastico negli imballaggi multimateriale. Molte applicazioni degli imballaggi in carta, infatti, richiedono l’utilizzo di un materiale aggiuntivo, costituito da un film plastico e/o alluminio, oppure trattamenti in massa o superficiali con lo scopo di fornire proprietà barriera e di resistenza all’acqua e ai grassi.

Unitamente alla ricerca e sviluppo di materiali e prodotti innovativi, si nota una forte attenzione verso la sostenibilità ambientale e il raggiungimento degli obiettivi di economia circolare.

La sostenibilità ambientale degli imballaggi a base carta dipende in prevalenza dalla composizione e dal design dei prodotti e dalla possibilità di garantirne la riciclabilità dopo l’utilizzo.

La diversificazione contributiva per gli imballaggi a prevalenza cellulosica, con le novità in vigore a partire dal 1 gennaio 2022, rappresenta una delle leve impiegate per orientare le aziende verso imballaggi sempre più riciclabili e garantire la sostenibilità stessa del riciclo.

Nel corso del workshop sono stati presentati e approfonditi i più importanti aspetti tecnici relativi alla riciclabilità e sono stati discussi alcuni spunti relativi alle opportunità per i materiali da imballaggio a base carta in questo momento e nel prossimo futuro.

La riciclabilità dipende anzitutto dalla progettazione del materiale e dalla realizzazione del prodotto, bisogna considerare attentamente le singole componenti e la loro interazione, dal tipo di substrato in carta, all’applicazione di film plastico, coating, metallizzazioni, adesivi, lacche e vernici, ecc.

Sono a disposizione al pubblico recenti linee guida sia a livello nazionale (1) sia a livello Europeo (2) per facilitare la progettazione e le attività di riciclo.

(1) Linee guida per la facilitazione delle attività di riciclo degli imballaggi.

Progettare riciclo rientra nelle attività di prevenzione di Conai come strumento per il raggiungimento degli obiettivi di economia circolare.

(2) Cepi – Confederation of European Paper Industries

I criteri generali da considerare per garantire la riciclabilità sono i seguenti:

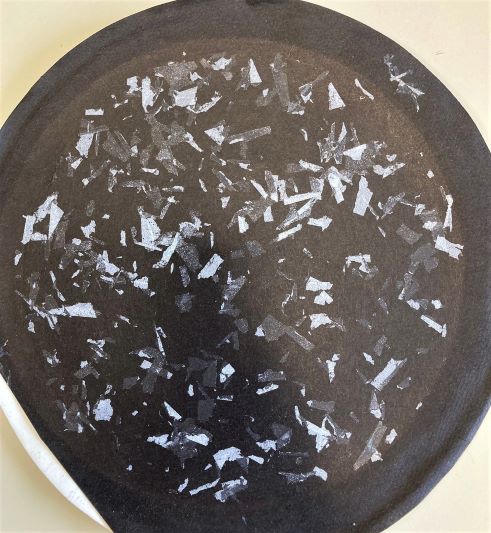

- Il materiale o prodotto deve essere facilmente spappolabile in acqua.

Lo scopo è quello di estrarre la quantità maggiore possibile di fibre di cellulosa per la produzione di nuova carta. Nel caso di accoppiati questo significa avere una buona separazione delle componenti carta e plastica, in modo da permettere il massimo recupero di fibra possibile e separare il film plastico nelle fasi di pulizia dell’impasto.

Nel caso di additivi per la resistenza all’acqua deve essere valutata la compatibilità con le condizioni di spappolamento.

- Lo scarto di processo di riciclo deve essere più possibile contenuto.

(per materiali accoppiati o con componenti non cartarie).

- Gli adesivi non solubili in acqua devono essere rimuovibili meccanicamente.

Gli adesivi non solubili dovrebbero avere una bassa frammentazione durante lo spappolamento in modo da essere eliminati nelle successive fasi di pulizia dell’impasto.

- Adesivi solubili o dispersi in sospensione non devono causare problemi di adesività in produzione, es. foglio di carta, cilindri di asciugatura.

- Sostanze organiche solubili, se presenti in quantità significativa nel prodotto, deve essere valutato l’impatto sui circuiti dell’acqua di processo e sui sistemi di depurazione.

Al fine di misurare e valutare il livello di riciclabilità di un materiale o prodotto, è disponibile a livello nazionale la norma tecnica UNI 11743, per determinare a livello di laboratorio i parametri di processo e di qualità del prodotto, unitamente al Sistema di valutazione Aticelca 501 per la valutazione del livello di riciclabilità.

La norma UNI 11743 è molto conosciuta e utilizzata nella filiera, in particolare si è notato un crescente interesse nel corso degli ultimi anni, dovuto alla spinta verso il miglioramento delle prestazioni ambientale dei prodotti, all’evoluzione delle normative riguardanti queste tematiche e all’attenzione degli utilizzatori finali dei prodotti e dei consumatori. L’esperienza degli ultimi anni di applicazione della norma tecnica UNI e prima del metodo di prova Aticelca MC 501, ha mostrato un’evoluzione nelle caratteristiche dei prodotti tipicamente sottoposti ad analisi e la comparsa sul mercato di nuove tipologie di materiali.

La categoria dei prodotti accoppiati, sia flessibili sia rigidi, è quella maggiormente sottoposta a valutazione della riciclabilità in laboratorio e nel corso degli anni si è notato un trend di miglioramento del livello di riciclabilità di questi prodotti, nei limiti del possibile a seconda delle applicazioni.

Un aspetto tecnico importante, nel caso degli accoppiati con film plastico laminato, è l’interazione tra le componenti carta, adesivo e film plastico. A parità di composizione, la tipologia di adesivo, di carta e la loro interazione possono variare l’efficienza di separazione degli strati e quindi il recupero di fibra e la quantità di scarto. In alcune soluzioni in cui la separazione delle componenti non è ottimale, uno strato di carta rimane incollato al film plastico, determinando un aumento anche notevole dello scarto grossolano. Pertanto, a parità di composizione in peso/spessore dei materiali impiegati nel prodotto accoppiato, la quantità di scarto e di conseguenza il livello di riciclabilità ottenuto può essere molto diverso. Nell’ipotesi migliore, lo scarto del processo di riciclo è prossimo al quantitativo di plastica impiegato, al contrario nel caso peggiore lo scarto può essere molto superiore rispetto al peso percentuale del film plastico nel prodotto.

Una nuova tipologia di materiali, che al momento ha un forte sviluppo e interesse, è rappresentato dalle carte con coating barriera e saldante. Per alcune applicazioni, questi materiali potrebbero sostituire il film plastico accoppiato alla carta, minimizzando lo scarto di pulper e facilitando alcuni aspetti del riciclo. Accanto a queste potenzialità, ci sono possibili criticità dovute alla natura adesiva del coating applicato, deve quindi essere valutata l’eventuale formazioni di particelle non solubili adesive (macrostickies) e possibile solubilizzazione di componenti che potrebbero causare problemi di adesione del foglio di carta o nell’impianto. Allo stato attuale, molti di questi materiali sono ancora in fase di sviluppo, altri sono da poco sul mercato, pertanto l’esperienza riguardante la misura della riciclabilità è limitata. In alcuni casi, in seguito a un primo test con valutazione negativa delle riciclabilità, la modifica della formulazione del coating o della modalità di applicazione sulla carta, ha permesso di raggiungere un ottimo livello di riciclabilità.

Per quanto riguarda la misura dei parametri di riciclabilità a livello di laboratorio, i nuovi materiali pongono delle nuove problematiche in alcune fasi della procedura di analisi, pertanto sarà sempre più importante il confronto all’interno della filiera per poter individuare possibili alternative o integrazioni alla procedura di analisi, in modo da avere un metodo sempre aggiornato al servizio delle aziende.