Gli inchiostri funzionali rappresentano un modo diretto di integrare funzionalità nuove e specifiche nella tecnologia di spalmatura; per esempio i composti polimerici del Gruppo Saes consentono di progettare nuove serie di inchiostri funzionali, anche personalizzate secondo specifiche esigenze dei clienti.

I vari processi di stampa – offset, flexo, rotocalco, serigrafia, laccatura e inkjet – sono impiegati nel trasferimento di inchiostri adatti alla produzione di imballi attivi e/o intelligenti, ma il processo che sembra fornire i migliori risultati è l’inkjet, purché possa essere controllata la dimensione delle particelle spruzzate attraverso gli ugelli della teste di stampa che deve essere compresa tra 10 nm e 300 nm.

Paolo Vacca, capo del laboratorio di chimica dei materiali della Saes Getters SpA, ha esaminato le tecnologie per minimizzare le dimensioni delle particelle (microgocce) e per fornire all’inchiostro le proprietà di assorbimento dei gas che lo rendono adatto alle applicazioni di packaging attivo e intelligente. La sua presentazione è stata realizzata in collaborazione con Alessandra Colombo, Marco Pietro Mudu, Miriam Riva e Jiabril Gigli in occasione del congresso Advances in Packaging Industries.

Prima di entrare nel vivo dell’argomento, Vacca ha presentato il Gruppo internazionale Saes che si occupa principalmente di sviluppo, produzione e commercializzazione di componenti e sistemi realizzati con avanzati materiali attivi usati in molte applicazioni industriali e scientifiche. Il Gruppo è noto per le forniture di soluzioni hi-tech di alta qualità per applicazioni che richiedano condizioni di alto vuoto o in ambiente di gas ultra-puro, prodotti basati su memoria Nitilon per mercati industriali e medicali, nonché domini elettronici organici con composti funzionali polimerici di nuova generazione. In questo quadro, grande importanza assumono i reparti Ricerca e Innovazione che assorbono il 10% del fatturato e impiegano oltre 150 dipendenti, in prevalenza laureati, pari al 17% della forza lavoro del Gruppo.

Modulazione di parametri critici

Gli inchiostri sono basati normalmente su alcuni componenti principali: leganti, agenti indurenti, additivi ed elementi funzionali; la loro adattabilità al processo di stampa dipende dalla natura e quantità degli additivi, dalla dimensione e distribuzione delle particelle, dalle proprietà della superficie di stampa e dal peso molecolare delle sostanze organiche. È quindi fondamentale tenere sotto controllo i composti polimerici funzionali in base alla tecnologia impiegata, alla chimica macromolecolare, alle dimensioni delle particelle e ai modificatori della superficie. Gli ossidi metallici sono impiegati normalmente nel controllo della reattività e delle dimensioni delle particelle. Come piattaforma regolabile vengono impiegati gli Zeoliti, minerali alluminosilicati microporosi usati abitualmente come assorbenti e catalitici; essi hanno struttura porosa aperta tridimensionale con pori microscopici definiti. La struttura zeolitica è costituita da elementi con geometria molecolare a forma di tetraedro, ossido di Silicio (SiO4) e ossido di Alluminio (AIO4) che condividono l’Ossigeno tra ogni due elementi consecutivi. Una soluzione ibrida si ottiene sciogliendo a livello molecolare un sale organico attivo in una matrice polimerica. Per ottenere i decontaminanti trasparenti si usa una matrice organica e l’indice di rifrazione per dispersione a livello molecolare è ottimale con particelle di dimensione inferiore a 100 nm. Le principali funzionalità degli inchiostri impiegati nel packaging attivo sono: la sensibilizzazione, la capacità di catturare sostanze attive, la facilità di rilascio, l’asciugamento, l’eliminazione di vapori di solventi (componenti organici volatili, VOC), l’ottimizzazione della superficie del supporto di stampa.

La formulazione di inchiostri per essiccamento rapido in macchina (AquaDry) presuppone l’applicazione di uno strato attivo che rallenti la permeazione dell’acqua; l’inchiostro deve essere fluido, trasparente, a bassa viscosità, privo di solventi e basato su un monomero di basso peso molecolare, possibilmente trattabile con radiazione UV. L’inchiostro trasparente per assorbire umidità è costituito da una soluzione ibrida ottenuta tramite l’interazione con una matrice a forte componente organica; non è richiesta alcuna modifica alle proprietà ottiche a causa dell’attività di assorbimento di acqua: trasmittanza >95% per film di alto spessore, indice di rifrazione=1.50; la valutazione dell’indice di rifrazione dipende dalla differente lunghezza d’onda (633 nm, 532 nm, 408 nm); la stabilità termodinamica è assicurata fino a 175° C.

Proprietà funzionali degli inchiostri per inkjet

La capacità di funzionamento degli inchiostri nei processi di stampa inkjet è stata verificata in laboratori qualificati utilizzando i protocolli standard in modo da assicurare la dispersione ottimale delle gocce e la stabilità del getto fino alle alte frequenze. La seguente tabella è una referenza per la regolazione del getto d’inchiostro applicabile alle differenti testine delle stampanti:

| Regolazioni | Valori |

| Frequenza | 1.000 Hz |

| Ritardo dei LED | 80 µs microsecondi |

| Pressione del menisco | -18 millibar |

| Temperatura della testina di stampa | 60° C |

| Alto voltaggio | 78-79 V |

| Alto voltaggio | 100% |

| Basso voltaggio | 0% |

| Tempo crescente | 2 µs |

| Tempo di picco | 3 µs |

| Tempo di caduta | 1 µs |

Strati assorbenti attivi

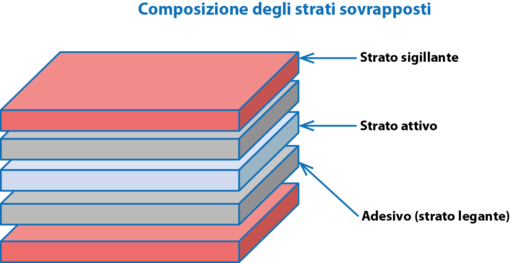

L’integrazione di strati assorbenti attivi consente di ottenere efficienti barriere che determinano la funzionalità degli imballaggi intelligenti attivi e passivi; il tempo di penetrazione tende ad aumentare, mentre diminuisce il rateo di trasmissione del vapore acqueo (Water Vapor Transmission Rate, WVTR). Le tecnologie di stesa di questi strati sono l’Inkjet, la laccatura/verniciatura, la stesa a colata, e la distribuzione con getto a spillo. La composizione degli strati sovrapposti è fondamentale per il perfetto funzionamento del sistema di active packaging.

PACKAGING ATTIVO, «SMART» E SOSTENIBILE

Con la dicitura “packaging attivo” si intende un imballaggio che ha funzioni attive per la protezione del prodotto imballato, specie in campo alimentare; il termine «smart» o intelligente indica invece un imballaggio in grado di rilevare o di misurare una caratteristica del prodotto contenuto, l’atmosfera all’interno della confezione o l’ambiente di trasporto. Gli imballaggi definiti attivi e intelligenti sono in grado di garantire meglio la tracciabilità dei cibi e di migliorarne la conservazione perché interagiscono direttamente con l’alimento senza modificarne la forma, il colore e il sapore. In primo luogo si tratta di atmosfere modificate che consentono di prolungare la scadenza degli alimenti, di materiali in grado di assorbire cattivi odori e di rilasciare sostanze per contrastare l’azione dei microrganismi. Alcune confezioni assorbono l’ossigeno oppure indicano il livello di maturazione della frutta. Gli imballaggi attivi interagiscono con l’alimento o con l’atmosfera all’interno della confezione assorbendo sostanze indesiderate o rilasciandone di utili. In altre parole eliminano i gas indesiderabili, o producono altri gas in modo da mantenere inalterato l’ambiente iniziale. Le atmosfere modificate si utilizzano in molti prodotti come la carne macinata, il pesce fresco, la frutta fresca sbucciata. Il trattamento viene indicato sulle etichette con la dicitura: «Confezionato in atmosfera protettiva». In genere viene aggiunta una miscela di tre gas, ossigeno, anidride carbonica e azoto in percentuale variabile a seconda dell’alimento e si crea all’interno della vaschetta un ambiente che rallenta l’azione di batteri e microrganismi. Nel caso delle verdure, la miscela inibisce la respirazione delle foglie e rallenta l’azione degli ormoni vegetali molto attivi nella fase di maturazione, aumentando l’intervallo di durata. Nelle vaschette di carne l’ossigeno consente di mantenere vivace il colore naturale, mentre nei contenitori di salumi affettati si inibisce l’irrancidimento.

Packaging sostenibile

La difesa della salute dei consumatori ha determinato lo sviluppo del packaging sostenibile («imballaggio verde») basato su nuovi sofisticati sistemi che usano efficienti barriere all’ossigeno e soluzioni di imballaggio intelligente che comprendono Smart Label, Rfid, Microchip e Nanotecnologie. L’imballaggio intelligente dispone di sistemi in grado di monitorare le condizioni dell’alimento confezionato per fornire informazioni sulla sua qualità durante il trasporto e la distribuzione; esso ha la capacità di fornire la tracciabilità del prodotto, di testare l’ambiente interno o esterno all’imballaggio e di informare in merito il produttore, il distributore e il consumatore (figura 3). Maggiore attenzione viene dedicata alla protezione della salute del consumatore promuovendo tecnologie di stampa e imballaggio capaci di prevenire la contaminazione dei cibi e di eliminare rischi di danni causati da contraffazione e adulterazione di medicinali, cosmetici, bevande e generi alimentari.

Grazie alle nanotecnologie, è oggi disponibile un indicatore di tempo e temperatura (TTI OnVu™) che si basa sulle proprietà di nano-pigmenti che cambiano colore col tempo o al fluttuare della temperatura. Permettendo così a produttori, distributori e consumatori di verificare con un colpo d’occhio se gli alimenti deperibili sono stati correttamente, o incorrettamente, trasportati e conservati; per esempio se non è stata interrotta la catena del freddo per i cibi surgelati. Un altro sistema intelligente di controllo è il RipeSens, il primo indicatore di maturazione su etichetta sviluppato in Nuova Zelanda che risponde all’aroma rilasciato dai frutti maturi, dando al consumatore un valido modo per determinare se i frutti sono al giusto punto di maturazione prima dell’acquisto.

Secondo le valutazioni degli esperti di settore, il mercato globale dello smart packaging vale attualmente oltre 15 miliardi di dollari.