Il colore è sempre un evergreen nei temi tecnici legati alla stampa e alla riproduzione. Se ne parla molto ma si scopre sempre qualcosa di nuovo o in qualche modo sorprendente, anche perché vi sono molti approcci differenti nel gestirlo all’interno dei flussi di lavoro. Ecco un’utile guida per non sbagliare.

L’imballaggio flessibile è un terreno molto prolifico in termini di applicazioni, sperimentazioni e innovazioni, perché in quest’ambito le esigenze di riproduzione delle tinte di deve coniugare con la varietà di supporti diversi che vengono impiegati, i diversi procedimenti di stampa, tradizionali e digitali.

Proverò quindi a fare un sorvolo su quelle che sono le tecnologie per il color management in questo settore e magari alcune peculiarità che possono essere considerate tipiche della stampa degli imballaggi flessibili.

L’imballaggio in generale è il terreno di elezione per la stampa con i colori spot. Colori spot significa preparati come tinte a sé stanti e messe in macchina tal quali, invece di essere riprodotte con i colori di processo, come normalmente avviene nella stampa in quadricromia (o con altre combinazioni con più tinte). Da sempre tecnica privilegiata per la stampa degli imballaggi è la soluzione che a tutt’oggi riveste la normalità della riproduzione dei colori quando vi sono esigenze di accuratezza nella riproduzione, stabilità nella ripetizione, semplicità nella gestione in macchina degli equilibri di stampa. Tenere sotto controllo un singolo colore è senz’altro più agevole che tenerne in equilibrio quattro o più che lavorarono assieme per riprodurre le tonalità, questo è abbastanza scontato. È anche vero però che la tecnologia non si ferma, che le macchine da stampa sono sempre più performanti, che la prestampa e la preparazione delle matrici per la stampa è sempre più accurata.

I colori spot, come comunicarli

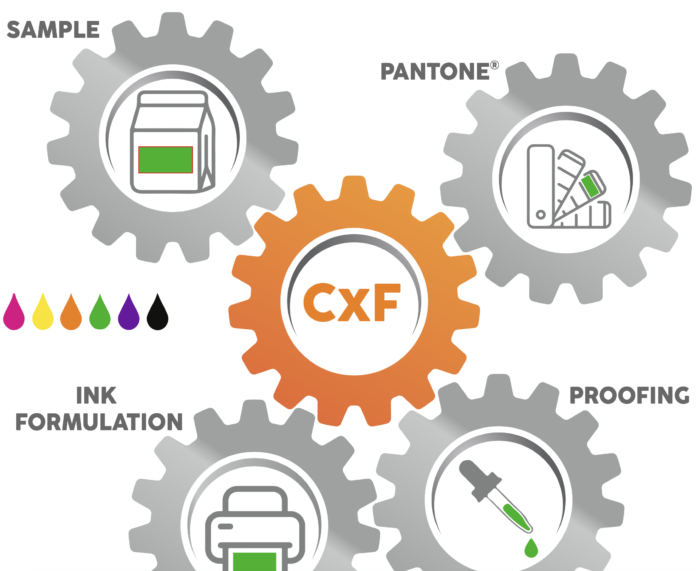

Come comunicare i colori spot tra gli attori della filiera produttiva? I colori sono un’entità eterea che porta con sé una componente soggettiva difficilmente prescindibile. Nel corso dei secoli i tentativi per standardizzare e codificare il colore hanno prodotto metodi efficaci senza i quali non sarebbe possibile oggi creare un dialogo tra chi concepisce il colore, chi lo riproduce in un dispositivo digitale e chi lo fissa su un supporto di stampa. Nonostante la grande tecnologia a disposizione per queste attività, per comunicare il colore sono ancora molto utilizzati sistemi empirici o basati su protocolli improvvisati o storicamente consolidati. Come tutti ben sappiamo, ciò che ha sempre in qualche modo funzionato si tende a consolidarlo, per ragioni di pigrizia, paura, o mancanza di competenze. E si è restii a sperimentare. È il caso della tecnologia CxF, che ormai rilasciata da molti anni e libera da brevetti (x-rite la rilasciò parecchi anni or sono), normata come norma ISO (serie 17972) è ancora lontana da diventare uno standard d’uso diffuso. Lo abbiamo constatato anche nell’ultimo TAGAday a febbraio scorso, dove un sondaggio senza troppe pretese ma in qualche modo significativo ha messo in luce quanto poco conosciuto sia questo strumento. Ma la cosa ancora più strana è che anche i player che operano sul mercato vendendo software per la gestione del colore, non fanno la dovuta evangelizzazione per incentivarne l’uso (forse tranne un brand). Il CxF è un protocollo di comunicazione basato su XML che consente di immagazzinare in un file tutta una serie di dati relativi a un colore e consentirne quindi tutte le elaborazioni del caso. È talmente semplice da risultare complesso! È la carta di identità, o meglio “il profilo colore” di un singolo colore. Raccoglie tutte le informazioni necessarie affinché il passaggio dei dati sia il più sicuro ma anche il più completo possibile. Contrariamente a ciò che solitamente in molti casi avviene: il brand-owner decide insieme al designer il colore da utilizzare e questi lo comunicano in qualche modo allo stampatore che lo riceve in forma fisica o digitale, per poi commissionarlo all’inchiostraio o al proprio laboratorio interno di cucina colore, che a partire dal campione (o da un valore Lab) formula l’inchiostro, lo corregge e lo stampa. Le informazioni così gestite contengono in sé molti aspetti indeterminati, molte “mancanze” che invece sarebbero utili. Nel CxF vengono immagazzinati tutti gli aspetti della misurazione del colore effettuata per codificarlo. La distribuzione spettrale del colore, le condizioni di misura (geometria, apertura, illuminante tipo di supporto), lo strumento impiegato. Quindi molto di più che un semplice Lab. E a seconda delle versioni del CxF, possono essere contenute anche tutte le misure spettrali del colore nelle gradazioni tonali da 0 a solido 100% (CxF/X-4), su fondo bianco e su fondo nero, per il calcolo della trasparenza, fondamentale in fase di proofing e formulazione della tinta.

Quindi, a chi è utile questa tecnologia? A tutti gli attori che a vario titolo entrano in gioco nella definizione e riproduzione del colore nel processo di produzione: per chi possiede uno strumento di misurazione (spettrofotometro), perché può importare i dati per effettuare le misurazioni e i controlli. A chi si occupa di controllo qualità per avere corretti riferimenti (target) e tolleranze. Per chi formula gli inchiostri, ovviamente, per avere esattamente il riferimento da copiare, con il corretto substrato, per arrivare a una ricetta più accurata in minor tempo. Per chi esegue il proofing, per poter impostare correttamente il target da raggiungere, il substrato, la gestione delle sovrapposizioni delle tinte. A fronte di un impiego ancora limitato di questa modalità, va detto che grossi brand in tutto il mondo lo hanno adottato e, a detta loro, con grande beneficio, soprattutto considerando scenari di mercati globali in cui la perfetta comunicazione del colore è requisito imprescindibile. Non ultimo, va sottolineato che il CxF è anche il metodo per comunicare il colore che i nuovi standard e protocolli di scambio dati tra brand-owner e stampatore sono in procinto di adottare (sono standard ISO): il PQX (Print Quality eXchange) e PRX (Print Requirements eXchange).

Stampare i colori. Tinte spot o di processo?

Tornando alla macchina da stampa, come si possono riprodurre le tinte presenti nel layout con gli impianti da stampa? Fondamentalmente esistono due strade: quella storica, consolidata e anche più diffusamente impiegata, che prevede la composizione delle tinte fuori macchina e l’impiego del colore solido come tinta spot, oppure da diversi anni ormai, la tecnologia denominata Extended Color Gamut (ECG) che prevede la stampa di tutte le tinte dell’artwork usando sette colori di processo, Cyan Magenta Giallo nero più Arancio Verde e Viola. L’intento è evidente: aumentare il gamut di stampa rispetto alla quadricromia standard, per coprire il massimo spettro di tinte riproducibili con delta E accettabili, come avviene per i sistemi di prova colore che puntano a riprodurre il catalogo dei colori Pantone. I benefici in stampa rispetto al tradizionale CMK sono evidenti e non serve sottolinearli, ma rispetto al processo basato su tinte spot? Ridurre i tempi di avviamento in primis, perché non bisogna lavare e pulire gli elementi e i circuiti a ogni cambio di colore. Questo si traduce anche in risparmio di inchiostro e riduzione di spreco, con conseguente minore impatto ambientale. Questi di fatto son i plus più significativi, sostenuti anche da una crescita significativa delle soluzioni di prestampa (software, sistemi di retinatura e lastre). La fortuna dell’Extended Color Gamut ha avuto fasi alterne e ancora oggi non è chiaro se sarà la tecnologia del futuro del packaging. Inizialmente ben accolta soprattutto negli USA, ma poi in parte rifiutata di fronte a certe promesse che sono state disattese, ora nuovamente ben instradata, come ho potuto osservare ad esempi nel nord Europa (Svezia ad esempio), grazie anche allo sfruttamento dei benefici derivanti dall’incremento di qualità per quanto riguarda lastre e retini. Dov’è il tasto dolente: lo stampatore sa bene che controllare più inchiostri che stampano in sovrapposizione è estremamente più difficile che controllarne uno al 100%. Basta un fuori registro per fare virare il colore; basta una variazione nelle condizioni di uno degli inchiostri (pulizia dell’anilox, viscosità ecc.) e la tonalità risultante può cambiare. Mentre su un colore spot la variazione può essere prevalentemente solo sulla densità di stampa, quindi sulla Luminosità in primis, nel caso dei colori di processo la variazione può riguardare tutte le coordinate cromatiche. E poi c’è il tema del retino, che nei colori di processo è comunque visibile e in certe combinazioni particolarmente. Il brand-owner non sempre è disponibile ad accettare questo compromesso. Va detto che soprattutto in flessografia, sulla lineatura di retino si sono fatti passi in avanti enormi grazie alle nuove lastre e processi di preparazione, riducendo parecchio il gap con rotocalco e offset.

I riferimenti: caratterizzare o linearizzare?

Una delle problematiche costanti nel mondo dell’imballaggio flessibile, che rappresenta un tema aperto anche in altri segmenti di mercato e che da sempre è oggetto di riflessione da parte delle aziende che operano nella prestampa e stampa, è rappresentato dalla necessità di dare al cliente un elemento di prova del colore che sia affidabile rispetto al risultato in macchina. Il che significa qualcosa che simuli al meglio i colori di stampa (spot) e le cadute delle mezzetinte (qualora esistano) nonché le sovrapposizioni tra inchiostri speciali. Quest’ultimo punto è tra i più ostici da prevedere, senza ricorrere a prove di stampa vere e proprie, anche se le tecnologie viste sopra basate su CxF/X-4 danno risposte in tal senso applicabili efficacemente alle prove digitali. Per creare un flusso di lavoro prevedibile e quindi correttamente simulabile con una prova colore digitale è necessario tenere la macchina da stampa linearizzata, cioè configurarla per dare una risposta coerente con uno standard preso come riferimento. Questo ha particolare rilevanza nella stampa di processo (immagini e sovrapposizioni di fondi colorati). Quindi significa creare la condizione per cui le curve tonali di stampa (TVI) sono stabili e riproducibili. Viene in aiuto in questo la formula di calcolo delle curve TVI appositamente studiata per le tinte speciali (spot color) e denominata CTV (Color Tone Value) presente in tutti gli strumenti e software per il controllo qualità. Il processo di stampa, linearizzato attraverso questo standard (ISO 20654:2917), garantisce la possibilità di essere simulato in fase di prova colore oltre che garantire la ripetibilità nel tempo. Questa formula va ricordato, è quella che è stata definita come la migliore per il calcolo delle tonalità retinate delle tinte speciale (ma anche del CMYK a questo punto!) al termine di uno studio durato un paio di anni in ambito ISO, al quale anche Taga Italia e la scuola grafica di Saronno (Fondazione Daimon) hanno dato un contributo. Lo scoglio principale che separa la teoria dall’applicabilità pratica è realizzare il test di stampa per linearizzare il singolo colore spot e la conseguente gestione sul RIP di prestampa delle compensazioni. Sicuramente fattibile per lavori ripetitivi, più difficile da adottare come standard per tutti i lavori. Questo fatto potrebbe essere un motivo in più per passare all’Extended Color Gamut? Staremo a vedere.