In un passato non molto lontano la valutazione delle qualità cromatiche degli stampati veniva effettuata in prossimità della macchina da stampa con l’intervento di personale esperto e/o degli stessi clienti. Oggi la tecnologia ci permette di «misurare» scientificamente il colore eliminando i rischi dell’interpretazione soggettiva.

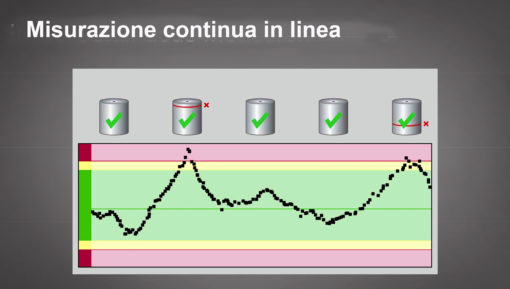

Gli stampatori di imballaggi devono rispondere a un continuo aumento delle esigenze qualitative dei print buyer e dei proprietari di marche importanti, specie per quanto riguarda la fedeltà e la costanza dei colori nel corso della tiratura e tra le diverse tirature. Per assicurare questa costanza è importante che i dati di controllo cromatico siano acquisti non solo in fase di avviamento o a fine tiratura, ma nel corso della tiratura. A tale scopo, la tecnologia offre oggi moderne apparecchiature per il rilevamento dei dati di colore in linea sulla macchina da stampa. In questo modo lo stampatore è in grado di tracciare direttamente la qualità di produzione e anche il print buyer ne ricava un beneficio in termini di miglioramento qualitativo con dati immediatamente fruibili.

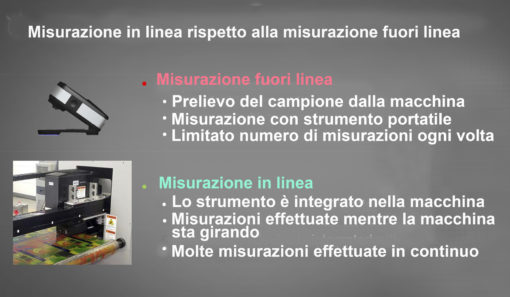

Secondo Michael Sisco della società americana QuadTech Incorporated vi sono diverse ragioni che spingono oggi le industrie grafiche ad adottare un sistema di misurazione del colore dinamico che segue l’andamento della tiratura direttamente in macchina senza interrompere il processo produttivo o attendere la fine del ciclo di stampa.

Le frequenti misurazioni nel corso della tiratura ottenute con il sistema in linea, oltre a portare significativi vantaggi allo stampatore grazie a un accurato rilevamento della qualità di stampa in tempi rapidi, danno al cliente finale la certezza di una qualità colore accresciuta a costi contenuti e con rapporti affidabili tramite la raccolta di dati sicuri.

L’effettivo aiuto della tecnologia

L’introduzione e l’evoluzione degli strumenti di misurazione del colore – densitometri e spettrofotometri – ha eliminato la soggettività dalla determinazione del «colore giusto»; tuttavia, è fondamentale saper usare correttamente tali strumenti per ottenere un controllo sistematico e affidabile del processo di stampa. In passato, lo strumento più usato era il densitometro che forniva valide misurazioni per i colori di quadricromia utilizzando determinate serie di filtri di densità. Nell’industria del packaging, però, ove si usano correntemente i colori speciali (spot colour) ottenuti mediante inchiostri espressamente formulati per imitare i colori di marca o colori uguali a uno specifico campione, la misurazione densitometrica diventa critica e inattendibile dato che i filtri all’interno dello strumento non sono calibrati per i colori speciali: si ottengono così i valori di densità, ma non è possibile determinare l’uguaglianza colore tra la stampa e la prova. Di conseguenza, cresce l’uso dello spettrofotometro – oggi presente in tutti i reparti di stampa, specie nell’industria del packaging – che permette di misurare con precisione qualunque colore determinandone la densità e la composizione cromatica.

Le misurazioni si effettuano normalmente in fase di avviamento macchina per verificare l’uguaglianza tra i primi fogli stampati e la prova colore fornita dal cliente ed effettuare eventuali operazioni correttive. Ulteriori misurazioni sono possibili nel corso della tiratura mediante il prelievo di fogli campione a intervalli prestabiliti. Nella stampa in banda le misurazioni si effettuano su ogni bobina in fase di avvolgimento finale.

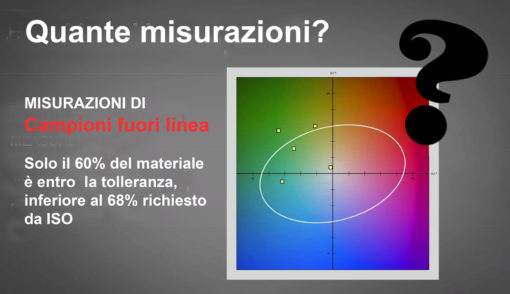

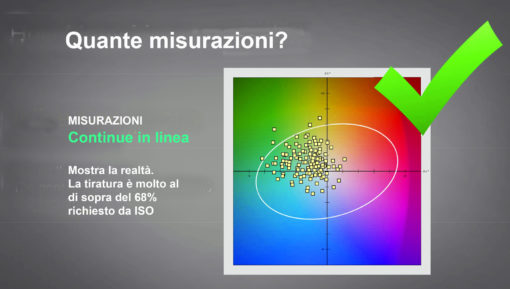

Lo Standard ISO 12647

L’ente internazionale di standardizzazione ISO ha messo a punto nel corso degli anni numerosi standard per sistematizzare la riproduzione del colore e tra questi sembra essere particolarmente utile l’ISO 12647 Graphic Technology che riguarda in particolare il controllo di processo delle selezioni retinate nelle prove colore e nelle stampe in produzione. C’è infatti una specifica sezione di questo standard che stabilisce la percentuale di una tiratura che deve essere entro le tolleranze specificate dei valori raggiunti per considerare la tiratura «accettabile». Il numero dato dallo standard è 68%, che corrisponde in modo approssimativo a una deviazione standard, assumendo che la distribuzione dell’errore sia Gaussiana. Non è facile accettare questo assunto, ma il punto importante è che ISO ha riconosciuto che il processo di stampa contiene una data variazione ed è quindi impossibile aspettarsi che il 100% di una tiratura cada entro una tolleranza ristretta. Da ciò dipende la necessità di effettuare numerose misurazioni nel corso della tiratura. Ma quante misurazioni sono necessarie? Per rispondere a questa domanda, John Seymour, noto matematico e scienziato del colore di QuadTech, ha analizzato il problema giungendo alla conclusione che il numero di campioni richiesto è matematicamente indipendente dalla lunghezza della tiratura. Comunque, risulta chiaro che la misurazioni sporadiche non consentono di rilevare variazioni di bassa frequenza nel processo di stampa e di effettuare correzioni in tempo reale; al massimo consentono di minimizzare le variazioni nelle produzioni future. Ne consegue che la misurazione in linea automatizza la raccolta di tali informazioni.

Vantaggi per lo stampatore e per il cliente

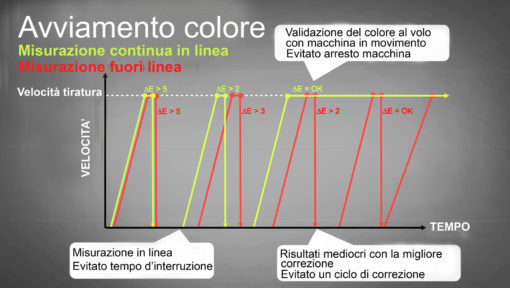

Gli aspetti positivi della misurazione in linea nel corso della tiratura: in primo luogo si minimizzano i tempi di avviamento e si abbattono i costi legati a tale operazione, dato che le misurazioni fuori linea in fase di avvio comportano numerose partenze e arresti della macchina per prelevare i fogli campione fino alla determinazione del visto si stampi; al costo dovuto al funzionamento della macchina a bassa velocità si aggiunge quello generato dagli scarti; inoltre, anche la messa a punto dell’inchiostrazione risulta problematica in questa fase (il diagramma in figura, sotto, dimostra il potenziale risparmio all’avviamento con la misurazione in linea).

Per contro, la misurazione in linea fornisce allo stampatore una chiara indicazione della media di bilanciamento cromatico in corso di tiratura. Lo stampatore può sapere in tempo reale se è necessaria una correzione del colore senza dover fermare la macchina e tale correzione viene effettuata sulla base di un preciso valore numerico misurato. Con il sistema in linea si ottiene anche una chiara indicazione sulla stabilità del colore in macchina e sulle eventuali cause di instabilità non legate all’inchiostrazione che vanno individuate prima di continuare la tiratura. L’operatore può portare la macchina alla massima velocità produttiva, verificare che tutto sia sotto controllo e decidere di fermare la produzione solo nel caso di un’effettiva esigenza di correzione non attuabile con la macchina in movimento.

La misurazione in linea produce anche notevoli vantaggi quando il cambio d’inchiostri tra una tiratura e la successiva comporta la pulizia della macchina per eliminare i residui dei vecchi inchiostri; in questo caso si identificano immediatamente gli scostamenti della qualità cromatica prodotti dal cambio e si provvede alla correzione in corso di tiratura. Analogamente, è possibile intervenire in tempo reale nella stampa rotativa per correggere variazioni causate dal cambio bobina evitando così difettosità e scarti individuabili solo a fine produzione. I dati registrati nelle misurazioni in linea servono anche ad alimentare l’analisi statistica fornendo utili indicazioni al reparto prestampa che provvede alla realizzazione dei file, delle lastre e delle prove colore e al reparto allestimento che viene messo in grado di individuare nella produzione finale le parti realmente difettose destinate allo scarto.

Alimentando i sistemi di rapporto qualità del mercato in modo automatico, si comunicano al print buyer o al cliente finale informazioni esatte in tempo reale sulla qualità cromatica degli imballaggi forniti. Tale automazione accresce la fiducia nello stampatore, eliminando il rischio di errori dovuti a interventi manuali nelle misurazioni.