La stampa digitale inkjet a foglio segna una nuova era nel settore, offrendo qualità costante, costi ottimizzati e massima flessibilità. Il sistema Kyocera TASKalfa Pro 15000c unisce innovazione e affidabilità nella stampa di produzione.

Per anni il settore della stampa ha assistito a un’evoluzione costante, dal tradizionale offset alle prime soluzioni digitali a toner, fino ai sistemi a bobina per l’alta produzione. Oggi, la trasformazione è entrata in una nuova fase: la stampa digitale inkjet a foglio rappresenta il vero cambio di passo per le aziende che vogliono coniugare produttività, qualità e sostenibilità, senza più compromessi.

Questa tecnologia completa il percorso della digitalizzazione del printing, unendo la flessibilità dei lavori on demand alla velocità e all’affidabilità richieste nei reparti di produzione. Non a caso, è considerata la scelta più strategica per il futuro degli investimenti da parte di direttori di stabilimento e responsabili di stampa.

Le priorità di chi investe nella stampa di produzione

Chi guida un’azienda di stampa oggi sa che la tecnologia è una leva fondamentale di competitività. Nel valutare un nuovo sistema di stampa di produzione digitale, gli stampatori indicano alcuni fattori chiave che influenzano in modo determinante le loro decisioni d’acquisto.

Quando si valutano le stampanti a getto d’inchiostro per la produzione, le priorità più ricorrenti sono:

- Affidabilità e continuità operativa, con un tempo di attività sempre costante;

- Qualità di stampa elevata, stabile e ripetibile nel tempo;

- Assistenza tecnica competente e reattiva, capace di garantire interventi rapidi;

- Costi di gestione e manutenzione sostenibili, per una previsione chiara dei margini;

- Produttività e velocità coerenti con le esigenze dei clienti e del mercato.

In questo contesto, la stampa digitale inkjet a foglio emerge come la risposta più completa: una tecnologia capace di garantire volumi elevati, tempi di setup ridotti e una gestione semplificata, in grado di adattarsi tanto alle tirature corte quanto alle produzioni più impegnative.

Perché la stampa digitale inkjet a foglio è il nuovo paradigma

Perché la stampa digitale inkjet a foglio è il nuovo paradigma

L’adozione dell’inkjet non è solo un salto di qualità, ma un cambio di paradigma produttivo. Con il superamento delle limitazioni del toner, questa tecnologia consente di automatizzare il flusso di lavoro, riducendo i fermi macchina e migliorando la prevedibilità dei costi.

A livello operativo, il minor consumo energetico, la riduzione degli sprechi e la capacità di gestire una gamma più ampia di supporti (dai materiali standard alle carte speciali) trasformano l’inkjet in una scelta sostenibile e versatile.

Le aziende possono così rispondere in modo agile a richieste di personalizzazione, tirature variabili e consegne rapide, ottimizzando il ROI e liberando risorse per nuovi progetti di crescita.

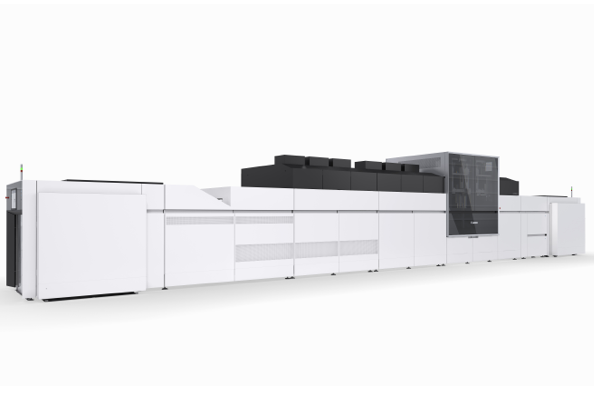

TASKalfa Pro 15000c: la proposta Kyocera per l’eccellenza produttiva

In questo scenario Kyocera Document Solutions si distingue con una soluzione che incarna tutti i punti di forza della stampa digitale inkjet a foglio: il sistema TASKalfa Pro 15000c.

Progettato per ambienti di produzione che richiedono affidabilità continua e alti volumi, questa macchina combina precisione meccanica, gestione intelligente degli inchiostri e costi di esercizio tra i più competitivi della categoria.

TASKalfa Pro 15000c è basata su un’architettura inkjet piezoelettrica con teste Kyocera proprietarie, note per la loro durata e stabilità nel tempo.

La risoluzione di 600×600 dpi reali garantisce una resa impeccabile su testi e immagini, mentre la velocità fino a 150 pagine A4 al minuto consente di affrontare senza esitazioni produzioni impegnative o picchi di commessa.

Il sistema di asciugatura ottimizzato riduce i tempi tra stampa e finitura, mentre la gestione avanzata del colore mantiene costante la qualità anche nei lunghi cicli di lavoro.

A tutto questo si aggiunge un’interfaccia utente intuitiva, che semplifica il setup e permette agli operatori di intervenire con rapidità anche in caso di lavori complessi o personalizzati.

Dal punto di vista economico la TASKalfa Pro 15000c offre un TCO (Total Cost of Ownership) estremamente competitivo, grazie alla bassa manutenzione programmata e alla robustezza dei componenti, elemento distintivo del DNA Kyocera.

Un investimento che si traduce nel tempo in stabilità produttiva, margini costanti e minori fermi macchina, favorendo la continuità operativa e la pianificazione accurata delle commesse.

Una scelta strategica per la crescita

In un mercato dove i margini si giocano sulla capacità di innovare e ottimizzare, la stampa digitale inkjet a foglio rappresenta una scelta strategica per chi vuole affrontare il futuro con strumenti moderni e affidabili.

Kyocera Document Solutions, con la TASKalfa Pro 15000c, mette a disposizione degli stampatori una soluzione che combina produttività, qualità e sostenibilità, portando la stampa di produzione verso una nuova era.