Dalla ricerca, spalmature innovative: la risposte alle esigenze della GDO. Un punto critico dei film impiegati nell’imballaggio alimentare è infatti la loro debole barriera ai gas, in particolare all’ossigeno. Modificando la superficie di questi materiali con l’applicazione di sottili strati protettivi è possibile conferire loro nuove proprietà rendendoli più performanti.

Il mercato del packaging è attraversato da nuove sfide connesse alle crescenti richieste dei consumatori e con l’esigenza della GDO di confezioni alimentari sempre più sicure e a più lunga conservazione. I centri specializzati di ricerca e sviluppo lavorano attivamente per rispondere a queste sfide e il mondo accademico italiano si distingue per l’eccellenza in tale impegno.

Presso il Centro Interdipartimentale per il Packaging (Cipack) costituito a Parma nel 2010 con lo scopo di fare ricerca nel settore dell’imballaggio, il Professor Angelo Montenero, direttore del dipartimento di chimica dell’Università di Parma, conduce diverse ricerche che riguardano tutti gli aspetti del packaging, dai materiali al design, alla sicurezza, alle migrazioni, alle macchine ecc. Per quanto attiene ai materiali d’imballaggio, la ricerca punta al miglioramento delle loro proprietà mediante la modifica delle superfici ottenuta con la stesa di strati con caratteristiche particolari.

Una soluzione tuttora disponibile è costituita dal film polimerico Evho (Etilene-Vinile-Alcool) che funziona come barriera all’ossigeno ma ha l’inconveniente di non essere riciclabile. Pertanto la soluzione realizzata dal Cipack consiste nell’applicare ai film mono-materiali uno strato di una speciale lacca più sottile di un micron con molecole attive in grado di preservare i contenuti dell’imballo. La lacca si presta anche alla protezione di vaschette termoformate e di contenitori cavi come bottiglie e barattoli. A tale scopo sono stati avviati contatti con un’impresa del settore imballaggi in grado di produrre, controllare e commercializzare lacche basate sulla tecnologia Sol-Gel con una capacità di produzione di circa 1.000 kg al giorno.

La tecnologia Sol-Gel è una tecnica chimica che permette di ottenere da una soluzione ibrido Organico-Inorganico mediante reazioni di idrolisi e condensazione. Le modifiche superficiali attuate con le lacche suddette, oltre ad accrescere la barriera ai gas (ossigeno, anidride carbonica e aromi volatili) controllano l’assorbimento dell’umidità e dell’etilene e sono quindi applicabili nel packaging attivo.

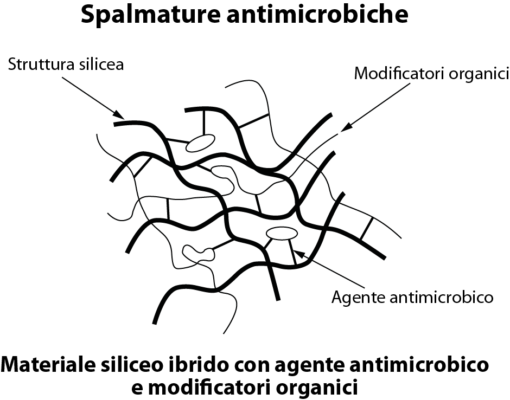

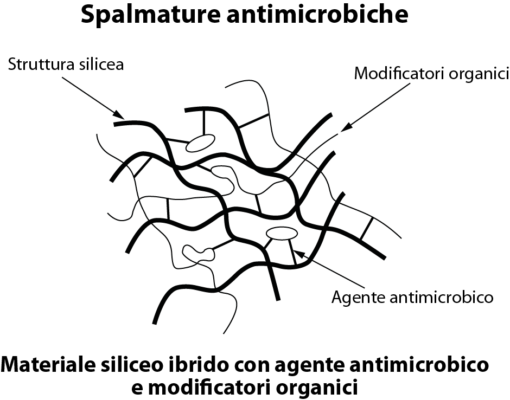

Spalmature antimicrobiche

Un altro interessante esempio del lavoro di ricerca del centro di Parma riguarda le spalmature antimicrobiche che contengono agenti come natamicine, lisozimi o aggregazioni di nanometalli. Questo trattamento estende effettivamente la shelf life dei cibi riducendo specialmente la formazione di muffe tipiche delle confezioni di formaggi. La natamicina è usata nell’industria alimentare come conservativo naturale, indicato come additivo con la sigla E235. L’Unione Europea approva il suo uso per la conservazione di certi formaggi e salumi dato che è particolarmente efficiente contro le muffe. Nell’applicazione della nanomicina sui film di PLA (acido polilattico) la quantità di natamicina incorporata varia tra 0,18 mg/dm2 e 0,55 mg/dm2; la maggioranza di questa sostanza non migra.

Spalmature idrorepellenti per cartone

La protezione della carta, del cartone (e anche del legno) dall’acqua è un vecchio problema. La soluzione attualmente in uso consiste nel depositare un sottile film di polietilene sul supporto cellulosico; ma in questo caso non si tratta di un monomateriale e quindi risulta difficile il suo riciclaggio dopo l’uso. La soluzione proposta dal Cipack copia quanto avviene in natura producendo dei materiali «bio-ispirati» utilizzando l’«effetto Lotus» che permette al materiale opportunamente trattato di rimanere superficialmente inalterato (pulito) grazie alla sua elevata idrorepellenza (idrofobicità).

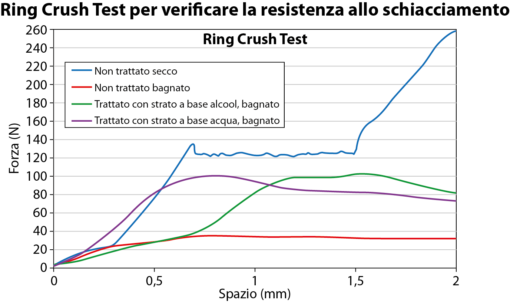

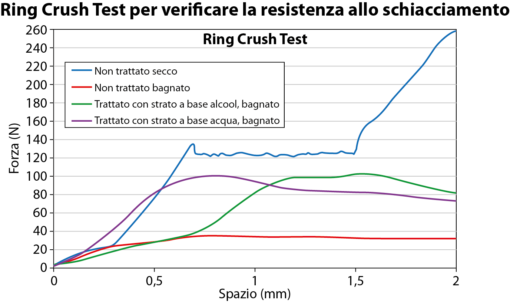

Questo trattamento opera esclusivamente sulla superficie dei supporti cellulosici e previene l’eccesso di acqua in tali materiali. Il test di assorbimento su campioni di cartone da 275 g/m2 dello stesso formato con immersione in acqua per 30 secondi ha fornito i seguenti risultati:

- il materiale non trattato assorbe acqua fino al 50% del peso,

- il materiale con trattamento a base alcool assorbe acqua fino al 10-13%,

- il materiale con trattamento a base acqua assorbe acqua fino al 20-25%.

Il test di schiacciamento con strumento ad anello (ring crush test) dei campioni (non trattato secco, non trattato bagnato, trattato con base alcool e trattato con base acqua) dimostra che il materiale trattato con strato a base acqua presenta una resistenza allo schiacciamento del 78%: forza (N) 97 rispetto a 124 N del materiale non trattato secco.

Spalmature barriera all’ossigeno per materiali plastici

Utilizzando materiali ibridi basati su polimeri silicei e organici, sono state prodotte spalmature per migliorare le proprietà barriera all’ossigeno dei film per imballaggio commerciale; lo spessore dello strato è di circa 1 µm. La tabella seguente mostra i valori di permeabilità dei diversi supporti plastici trattati:

| Supporti |

Permeabilità

cc/(m2 giorno) 23 °C, 0% UR |

| PET (12 µm) trattato |

0,05-0,5

(standard=30-90) |

| Nylon-6 (20 µm) trattato |

0,02-0,5

(standard=20-40) |

| PP (20 µm) trattato |

0,5-1,5

(standard=1.500-2.500) |

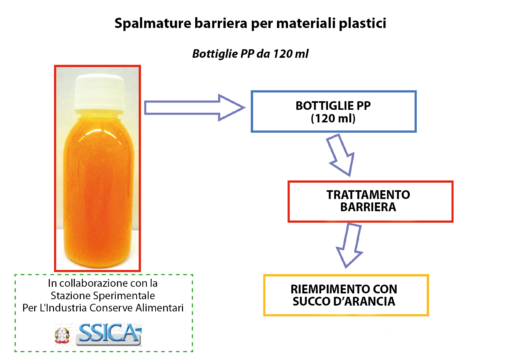

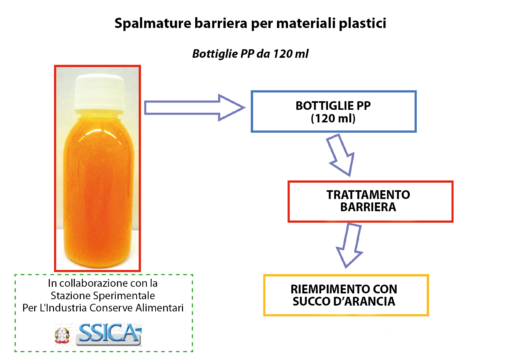

L’applicazione delle spalmature di questo tipo ai supporti biopolimerici (PLA, schiuma PLA e biopolimeri commerciali) ne migliora notevolmente la barriera all’ossigeno riducendone la permeabilità: per esempio, per il supporto biopolimero PLA (acido polilattico) non trattato la permeabilità in ambiente a 23 °C con umidità relativa 0% è di circa 500 cm3/m2 al giorno; nelle stese condizioni, il biopolimero PLA trattato presenta una permeabilità di soli 2-6 cm3/m2 al giorno. Dopo i risultati positivi ottenuti con i film plastici, i ricercatori hanno applicato le spalmature barriera all’ossigeno anche a barattoli e bottiglie in plastica: per le bottiglie in PET da 500 ml, la permeabilità di 0,030 cc/bottiglia al giorno del contenitore non trattato scende drasticamente per il contenitore trattato con strato di 2-3 µm a 0,0050 cc/bottiglia al giorno. Tale sistema è stato applicato con successo nelle confezioni di succo d’arancia in collaborazione con la Stazione Sperimentale Industria Conserve Alimentari (Ssica).

La spalmatura con strati sottili a base acquosa, senza solventi organici, è approvata per il contatto con gli alimenti e si dimostra estremamente versatile; rappresenta quindi una nuova via per migliorare le proprietà dei materiali plastici e cellulosici offrendo nuove interessanti opportunità al mercato del packaging.