Gli alti costi energetici, i cambiamenti climatici e le emissioni di CO2 hanno spinto molte industrie a rivedere in modo critico i loro sistemi produttivi. Anche l’industria del packaging è impegnata a perseguire una via sostenibile e la tecnologia EB sembra fornire una soluzione valida in tal senso.

Cosa è possibile fare per rendere la stampa imballaggio sempre più efficiente in termini di sostenibilità applicando, in particolare, la tecnologia EB (Electron Beam) al posto dei sistemi tradizionali?

La tecnologia di stampa con trattamento Electron Beam (Irraggiamento con Elettroni) si basa sulla sovrapposizione degli inchiostri «bagnato su bagnato» con asciugamento istantaneo a fine ciclo nel passaggio sotto un’unica stazione d’irraggiamento. Ciò è possibile grazie alle caratteristiche fisiche degli inchiostri che pur essendo liquidi, di bassa viscosità e con basso tack, aderiscono l’uno sull’altro per effetto della forza di coesione per poi polimerizzarsi sotto il flusso di elettroni, ma senza l’impiego di fotoiniziatori come avviene nel trattamento UV. Questa la spiegazione di Im Rangwalla, dell’americana Energy Science Inc., che ha trattato questo argomento al congresso Advances in Packaging Industries, il convegno organizzato il collaborzione con Giflex a Napoli.

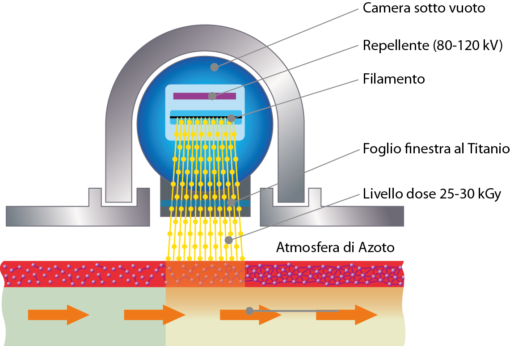

L’unità d’irraggiamento EB è costituita da una camera pneumatica all’interno della quale si genera il fascio di elettroni che raggiunge il supporto stampato passando attraverso un foglio di titanio e uno strato inerte di azoto. La totale assenza di solventi determina una stampa nitida e brillante con minimo dot gain e possibile riproduzione di immagini retinate a 60, 70 e 80 linee/cm con impiego di Anilox da 360 l/cm.

Dopo aver ricordato che la tecnologia di trattamento (curing) con EB è in uso da oltre 30 anni con particolari applicazioni nel packaging alimentare, Rangwalla ha sottolineato il fatto che questo metodo innovativo permette di essiccare istantaneamente inchiostri, vernici e adesivi senza impiego di calore o di radiazioni luminose.

Applicazioni e vantaggi

L’impiego di apparecchiature EB a basso voltaggio è adatto al trattamento di rivestimenti (vernici) su materiali per imballaggio in sostituzione della laminazione. Analogamente, sono trattabili gli inchiostri a solvente e a base acqua per rotocalco e flexo, ma soprattutto gli inchiostri speciali EB (WetFlex®) e le lacche EB per supporti stampati con sistemi digitali, nonché i rivestimenti speciali per la metallizzazione diretta per pacchetti di sigarette.

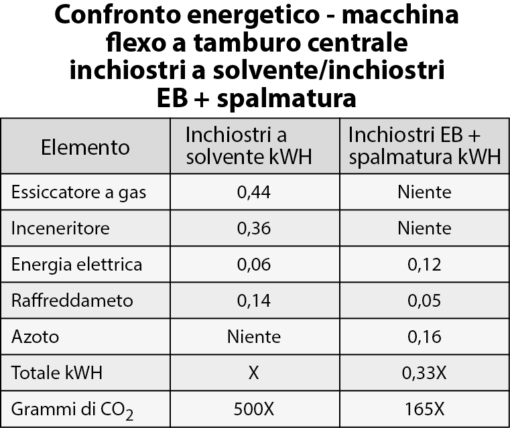

I vantaggi principali del trattamento EB riguardano la protezione dell’ambiente con l’eliminazione dei vapori di solvente (VOC) e la riduzione dei gas serra grazie a una maggiore efficienza energetica; è importante anche l’eliminazione dei fotoiniziatori e la riduzione dell’odore residuo nelle confezioni alimentari. Sotto l’aspetto economico, è notevole l’incremento della velocità di produzione con la riduzione degli scarti a fronte di una maggiore qualità di prodotto. Gli imballaggi ottenuti con questa tecnologia offrono una maggiore resistenza all’abrasione e alle sostanze chimiche e un eccellente livello di lucido.

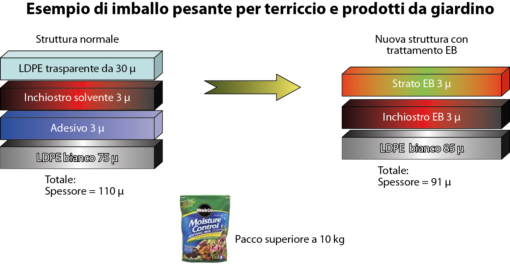

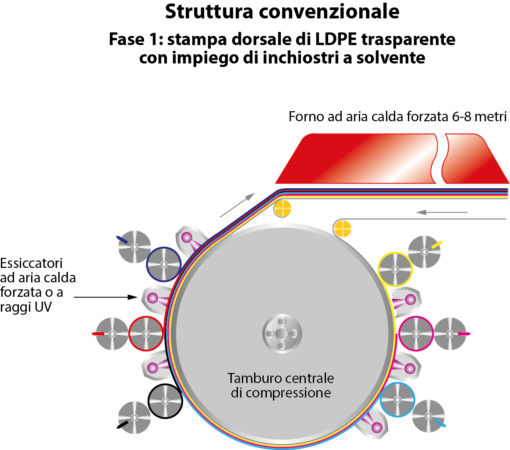

La struttura delle macchine flexo a tamburo centrale con tecnologia EB risulta semplificata rispetto a quelle convenzionali. Stampa e verniciatura si attuano in linea In un unico passaggio fornendo un grado di lucido superiore a quello della laminazione. La qualità di stampa è superiore rispetto alla stampa flexo con inchiostri a solvente grazie alla riduzione del dot gain e all’aumento della risoluzione. Il tutto si traduce in una maggiore costanza di produzione e in un notevole risparmio energetico (tabella sotto).

Packaging sostenibile

L’argomento è stato trattato ampiamente dal relatore che considera il trattamento EB particolarmente valido ai fini della sostenibilità, partendo proprio dalla definizione del termine: «la sostenibilità riguarda semplicemente le azioni che supportano la qualità della vita oggi e per le generazioni future». Si tratta quindi di considerare gli aspetti economici, sociali e finanziari che caratterizzano tali azioni. Per applicare il concetto di sostenibilità al mondo del packaging vengono indicati gli obiettivi suggeriti da Wal-Mart, la più grande catena di supermercati degli Stati Uniti: ridurre l’imballaggio, ridurre la Carbon Footprint (l’impronta ecologica), riutilizzare, riciclare, rinnovare l’imballaggio. Si raccomanda quindi di eliminare i componenti d’imballo superflui come le scatole in eccesso o gli strati multipli di materiali; per esempio modificando le confezioni di snack sostituendo la doppia scatola con un astuccio flessibile a sacchetto (pouch) autoportante e utilizzando per le confezioni dolciarie materiali monostrato al posto dei poliaccoppiati. Ne consegue un ridotto consumo di materiali e di energia e una ridotta produzione di scarti.

La riduzione della carbon footprint è conseguente al minore uso di energia nella produzione di imballaggi lungo l’intero ciclo di vita, impiegando tecnologie energetiche più efficienti.

Riutilizzo e riciclo del packaging diventano così obiettivi primari attraverso l’impiego di contenitori plastici e metallici riutilizzabili e materiali studiati espressamente per il riciclo dopo l’uso in modo da ridurre l’impatto su discariche e inceneritori. È anche necessario selezionare materiali e processi che privilegino le fonti energetiche rinnovabili: per esempio film plastici in PLA (Poly Lactic Acid), contenitori biodegradabili a base di mais e inchiostri ricavati dalla soia anziché da carburanti fossili. In questo modo si ottengono anche vantaggi economici data la maggior stabilità dei prezzi rispetto ai prodotti derivati dal petrolio.

Le richieste del mercato

Mentre si riscontra l’accorciamento delle tirature, crescono le esigenze per il miglioramento della qualità con nuove caratteristiche estetiche, come il lucido e l’effetto lustrini (glitter); parallelamente, il mercato impone tempi di consegna sempre più brevi, maggiore produttività e aumento dei margini di profitto nonostante la concorrenza agguerrita con prezzi più bassi.

Gli sviluppi tecnologici in risposta a tali richieste sono scarsi nella rotocalco e nella offset, ma sono promettenti nella stampa flessografica grazie ai progressi delle lastre fotopolimeriche e all’applicazione della tecnologia di trattamento EB.

Il packaging diventa sostenibile grazie all’applicazione del trattamento EB che permette di lavorare senza uso di solventi ottenendo un miglioramento della qualità di stampa con riduzione dei costi e abbattimento delle emissioni di CO2.