Un’esaustiva fotografia del settore del grande formato: dalla tecnologia agli inchiostri passando per le teste di stampa.

Silvia Riccio

È da diversi anni che parlare di stampa digitale di grande formato richiede competenze trasversali in diversi settori produttivi. La flessibilità dei sistemi di stampa e la rapida evoluzione sia delle teste sia degli inchiostri ha portato a utilizzare questi sistemi in molteplici campi produttivi, su diversi substrati, conducendo a molte sperimentazioni; il risultato di queste sperimentazioni ha portato alla specializzazione nei vari settori produttivi e alla formulazione di ricette di inchiostri e di costruzione di macchine sempre più vicine alle richieste dei clienti. Durante la visita all’ultima Fespa di maggio a Monaco la cosa che più balzava alla vista era, oltre alle presentazioni di nuovi prodotti dalle principali case produttrici, la forte presenza di sviluppatori per applicazioni specifiche su formati, sistemi di trascinamento, modularità nella composizione di diverse lavorazioni (parlando con un collega abbiamo concluso che le macchine wide format in primis stanno facendo guadagnare molti soldi a produttori di profilati in alluminio e viti); unitamente abbiamo avuto il piacere di parlare con diversi produttori di supporti che vedono ancora un grande crescita e continuano a proporre nuovi prodotti di più facile stampabilità.

Il dilemma che si trova di fronte uno stampatore che decide di investire per la prima volta in una macchina da stampa è, o dovrebbe essere legato, a che tipo di stampe farà, se privilegiare flessibilità o specializzazione, se fornire un servizio completo o in associazione con altri fornitori e produttori; uno stampatore già avviato cercherà un efficientamento o potenziamento nella sua produzione attuale (più velocità, più automazione, startup e downtime ridotti, più prodotti stampabili ecc…) e si concentrerà su quegli aspetti che, durante il lavoro, si sono rivelati dei punti di debolezza. Per compiere la scelta adatta non è necessario essere dei super esperti tecnologici bensì conoscere molto bene il prodotto che deve essere stampato, il suo campo di utilizzo, il suo ciclo di vita; è solo così che sarà possibile muoversi tra le molteplici proposte dei produttori di macchine da stampa digitale di grande formato e dei loro rivenditori, e capire se tra questi ci sia una risposta alle proprie richieste o la possibilità di produrre la stessa cosa in modo differente.

Un altro punto importante della stampa digitale di grande formato sono i tempi di produzione. Il formato largo era ed è considerato troppo artigianale per essere automatizzato, ma qualcosa sta cambiando. L’automazione è un elemento chiave nel controllo dei costi e per la stampa di grande formato può comprendere molti processi diversi, dall’elaborazione automatica dei file, alla robotica, fino alla gestione del database. Questi elementi ancora poco esplorati sono uno degli elementi di distinzione per fare il salto nella produzione industriale e per poter offrire servizi di stampa a grandi clienti su larga scala.

Dal punto di vista qualitativo la stampa digitale di grande formato ha già scontato la vicinanza e la continuità, o discontinuità a seconda dei punti di vista, con altre tecnologie di stampa presenti nel settore produttivo di riferimento. Ad esempio, nel settore tessile d’abbigliamento la stampa digitale di grande formato diretta si confronta con la serigrafia e la stampa a inchiostri sublimatici in merito a numero di tinte ottenibili e saturazione dei colori; in campo promozionale e comunicazione il soft signage non teme confronti ed è in continua espansione grazie a qualità visiva raggiunta, velocità di produzione, flessibilità di produzione. Ceramica, vetro, alluminio, legno sono settori su cui da tempo le macchine da stampa digitale di grande formato sono presenti e le prestazioni in termini di qualità e produttività sono legate alla specializzazione di segmento, dove trattamenti superficiali, sistemi di fissaggio e applicazione-protezione post stampa sono ulteriori elementi di analisi oltre agli inchiostri e alla definizione.

La flessibilità dei sistemi di stampa e la rapida evoluzione sia delle teste sia degli inchiostri ha portato a utilizzare il grande formato in molteplici campi produttivi, su diversi substrati, conducendo a molte proficue e interessanti sperimentazioni.

Una panoramica tecnologica

Nella composizione di una macchina da stampa digitale di grande formato ci sono alcuni elementi su cui porre l’attenzione. Possono esistere tre tipologie di macchine: roll to roll, flatbed, ibride.

Le machine roll to roll sono le più diffuse e sono macchine che, come dice la parola stessa, caricano e scaricano bobine. Sono macchine che vanno dai 60 cm di larghezza fino oltre i 5 metri e sono sempre materiali flessibili. Sotto questo termine possiamo anche assimilare le roll to sheet (da bobina a foglio) che prevedono una uscita con tagli e caduta del foglio, e i sheet to sheet che di solito è una opzione disponibile nelle versioni precedenti. Dal punto vista meccanico ha importanza la dimensione dell’anima da caricare (la parte interna della bobina) e il peso alimentabile e scaricabile della stessa. La distanza tra testa di stampa e materiale incide sullo spessore del supporto alimentabile e, rapportato al peso e all’anima, a quanto lunga potrà essere la bobina stessa. Bisogna considerare che, in funzione del materiale, la curvatura dell’avvolgimento potrà incidere negativamente sulla planarità del supporto durante la stampa dando adito, nel peggiore dei casi, a un eccessivo sforzo sulle guide di trascinamento e un conseguente tocco accidentale tra testa e materiale, con relativo blocco delle stampa. Per questo motivo, alcuni fine-bobina di materiale non sono più stampabili e quindi scarto (da considerare nel calcolo dei costi di produzione). I sistemi di carico, specialmente nei formati oltre il 160 cm sono automatizzati e permettono di eseguire precisi allineamenti del materiale; il trascinamento è un elemento importante su queste macchine perché, specialmente con materiali morbidi, non devono esserci microdiseallineamenti durante le stampe, che provocherebbero effetti onda e distorsioni che comprometterebbero l’intero prodotto stampato. Per cui quando si effettua la valutazione della macchina e si parla di velocità di produzione è bene approfondire su quali materiali e a quale risoluzione. L’evoluzione, che è stata anche il motivo del grande successo della stampa digitale di grande formato nel settore print service, è la soluzione di stampa e taglio all in one. Il processo di stampa è il medesimo e solo a prodotto finito c’è il riavvolgimento e l’avvio della sessione di taglio. La flessibilità di questa soluzione deve essere supportata da un deciso apporto creativo e permette di realizzare da poster a piccole etichette. Tipicamente il processo di stampa è a solvente perché permette una essiccazione più veloce.

Sulla tecnologia roll to roll dal punto di vista dell’evoluzione tecnologica si è raggiunta una piena maturità e i prodotti rilasciati sono un continuo efficientamento in termini di prestazioni come numero di colori stampabili, tinte speciali, bianco.

Le macchine flatbed sono macchine da stampa di grande formato piane alimentate a lastra o, nel caso delle ibride, bobina e lastra. Possono essere a piano fisso, piano mobile, con trasporto a nastro. Le stampanti digitali di grande formato flatbed sono pensate per stampare su materiali rigidi planari di diverso spessore e in molti casi su oggetti finiti con superfici piane. La larghezza dei piani di lavoro è variabile in funzione delle necessità produttive sia in termini di singola lastra sia di numero di lastre. I piani di stampa sono ad aspirazione per mantenere fermo il materiale durante la stampa e le aspirazioni possono essere sezionate in diversi formati per effettuare la ripetizione della stampa da effettuare. È uno dei prodotti dove si è concentrata molto l’attenzione degli stampatori negli ultimi anni per il progressivo aumento di richiesta di stampa su cardboard e corrugato. Nella valutazione di questi sistemi di stampa bisogna considerare alcuni aspetti legati agli spessori dei materiali da stampare, il numero di pezzi da produrre, i formati di stampa che possono essere alimentati. Questi elementi incidono in modo significativo sulla velocità di stampa e sulla capacità produttiva per cui è assolutamente necessario condurre dei test specifici per le produzioni target.

Nei sistemi a piano fisso il supporto è appoggiato sul piano e la testa di stampa di stampa si muove in modalità scanning mode, cioè avanzando sul supporto grazie a un braccio mobile e spostandosi longitudinalmente sul supporto; su questa tipologia è possibile lavorare con materiali anche molto pesanti. I sistemi a piano mobile prevedono che sia un carrello che fa da piano di appoggio e muoversi perpendicolarmente alle teste di stampa che solitamente sono fisse. Le macchine con sistema di trasporto a nastro prevedono l’avanzamento del supporto sotto le teste che si muovono lungo un braccio fisso; il vantaggio di questi sistemi è la modularità di gestione degli spazi, con la possibilità di inserire delle prolunghe che permettono all’occorrenza di ampliare l’area di stampa e una efficiente gestione sia delle lastre sia delle bobine.

Individuare il sistema di carico ideale è, dunque, il primo passo per poter fare le valutazioni successive in termini di produzione e di automazione di carico e scarico. Su queste macchine si utilizzano inchiostri UV, solvente e Latex e si stampa su numerosi supporti grezzi e trattati. Per ogni modello di macchina possono esserci inchiostri, primer e coatizzatori differenti in funzione del materiale su cui si vuole produrre.

In termini di meccanica ed elettronica sono macchine, sia bobina sia a lastre, che richiedono bassa manutenzione e pochi interventi, riferiti per lo più a condizioni eccezionali. Negli ultimi tempi sono stati molteplici gli sviluppi per avere motori efficienti e sensori che monitorano la produzione e intervengano prima di un danno che comprometta la produzione, permettendo così di ampliare la gamma di supporti stampabili e di avere un immediato riscontro sulla effettiva capacità produttiva.

Le teste di stampa

Il cuore tecnologico delle macchine da stampa digitale di grande formato risiede nella testa di stampa, o meglio nelle teste di stampa dato che ci sono sempre più teste. Su queste macchine tutte le teste sono Drop on Demand (DoD) con prevalenza della tecnologia piezo rispetto alle thermal. La differenza risiede nella tecnologia di espulsione della goccia (per pressione elettrica la piezo, per riscaldamento dell’inchiostro la thermal) e nell’usura delle stesse: più frequenti e meno costose nel caso delle thermal, lunga vita e più costose nel caso delle piezo. Il numero di teste di stampa incide sul numero di colori stampabili, sulla velocità di stampa e sulle tipologie di lavoro realizzabili.

In funzione dell’inchiostro che si stampa le teste possono avere ugelli più o meno fini che consentono di generare punti di stampa fini e definiti. Nel caso di inchiostri UV e Latex mediamente si formano gocce della dimensione di 10 pico litri, con punte al basso di 4 picolitri e di 16 picolitri in alto. Più teste di stampa richiedono una maggiore attenzione nel setup iniziale per definire il giusto allineamento sui vari materiali e dei profili colore adeguati.

In funzione degli inchiostri utilizzati l’usura delle teste varia, con una maggiore degradazione nel caso di solvente hard (ormai utilizzato solo su alcuni sistemi super wide) e quasi nulla nel caso di inchiostri dye (acqua con colorante). Per la stampa UV, eco solvent e Latex è necessario fare la pulizia giornaliera delle teste e in caso di utilizzo di colori metallizzati e del bianco (che contiene normalmente ossido di titanio) le teste devono sempre essere tenute pulite per transitare con periodicità dell’inchiostro dagli ugelli, pena otturazione degli stessi. Sono diversi i modi adottati per evitare questo problema: sistema di ricircolo continuo dell’inchiostro con pulizia e chiusura degli ugelli se non utilizzati al sistema di sgancio delle teste dedicate e messa in soluzione conservativa.

Le macchine da stampa digitale di grande formato beneficiano della ricerca fatta sulle teste per applicazioni di tipo industriale e spesso sono le stesse a essere utilizzate. Controllo del jet out (mancata emissione della goccia), dissipazione del calore durante la lavorazione (che causa il cambio di viscosità dell’inchiostro e la deformazione delle gocce), mantenimento e adattamento dell’allineamento durante la produzione (dovute a problemi di trasporto) sono alcuni dei benefici che sono ormai dotazione standard nei gruppi stampa dei maggiori produttori. Questo ha permesso anche lo sviluppo delle prime macchine di grande formato con array di teste per elevate produzione principalmente su materiale cartaceo. L’affidabilità raggiunta dalle teste è tale da permettere un interessamento sempre più forte delle aziende che si occupano di packaging per valutare il passaggio dall’utilizzo per soli prototipi alla realizzazione di tiratura, cosa che già sta avvenendo nel settore del corrugato e del cardboard.

Gli inchiostri

Al pari delle teste di stampa l’inchiostro da utilizzare è l’elemento che deve caratterizzare la scelta della macchina da stampa digitale di grande formato da utilizzare. In linea generale c’è un trend in costante crescita nella ricerca e affinazione degli inchiostri, dal controllo della granulometria del pigmento alla sostenibilità ecologica delle soluzioni, alla risposta positiva alle certificazioni richieste dal settore produttivo di riferimento.

Molta ricerca in questo momento è indirizzata sul ritorno degli inchiostri base acqua ad assorbimento ed evaporazione cioè dye (con colorante in dispersione) e pigmento; questo perché sia in termini di finezza di goccia, di gamut riproducibile, di brillantezza e saturazione della stampa e di costi di stampa dà i migliori risultati. Tuttavia, in questo momento funziona solo su materiali ad alto assorbimento e con trattamenti superficiali che limitano l’assorbimento della goccia, come tuttora avviene nella stampa tessile.

La ricerca di un inchiostro che stampi tutto e bene è all’ordine del giorno da parte degli stampatori che tuttavia sanno bene a quali compromessi realituttora bisogna adeguarsi. Se non c’è la giusta tensione superficiale sul supporto le gocce espulse dalla testa tenderanno ad agglomerarsi e non sarà possibile fissare l’inchiostro se non con pessimi risultati; per questo motivo è importante definire il livello qualitativo atteso. Una delle macroscopiche differenze tra la stampa industriale fatta con sistemi di stampa digitale di grande formato e la stampa commerciale/promozionale/comunicazione è proprio nella formulazione dell’inchiostro.

Nella stampa su carta e materiali cartacei la stampa è a completo appannaggio di inchiostri base acqua con o senza pigmento; Questo perché c’è richiesta di dettaglio e colori profondi, nel caso della fotografia, di dettaglio e pulizia nel caso di cartine e disegni tecnici, di economicità e di grande effetto nel caso delle affissioni. La stabilità è appurata e nel caso serva una durata di vita maggiore il pigmento unito a materiali multistrato garantiscono una vita prolungata.

Con gli inchiostri a solvente è possibile stampare su molteplici materiali grezzi perché il veicolo dell’inchiostro aggredisce e scava il materiale affinché il pigmento possa depositarsi e legarsi al supporto una volta evaporato completamente il veicolo; questo ha fatto pensare per anni che fosse destinato a essere l’inchiostro buono per tutto. Tuttavia, i limiti ambientali e la difficoltà di sviluppare gocce troppo fini è stato anche un suo limite per molto tempo. Le attuali tecnologie a solvente hanno cambiato la formula dei veicoli e sono quasi tutti utilizzabili in ambienti di lavoro aperti senza necessita di aspirazioni dedicate. Tant’è che anche alcuni sistemi di stampa digitale di grande formato hanno avuto la certificazione Green Guard. Il lato negativo è che questa forza di adesione può limitare la nitidezza dello stampato, evidenziando in modo eccessivo i punti di stampa in uno sguardo ravvicinato, e su materiali ad alta lucentezza o trasparenti può causare velature e forte perdita di brillantezza. Gli inchiostri a base solvente sono molto diffusi e, malgrado non godano di ottima reputazione, rappresentano un’importante fetta di mercato sia nel large sia nel wide e super wideformat in particolare nelle macchine roll to roll.

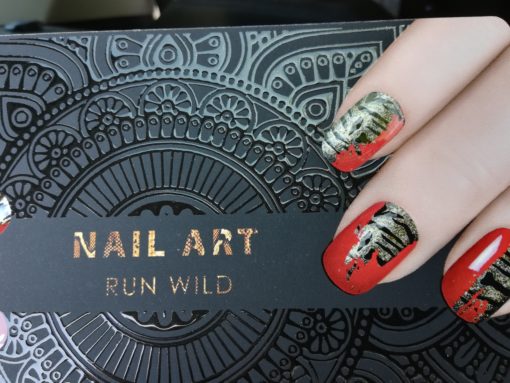

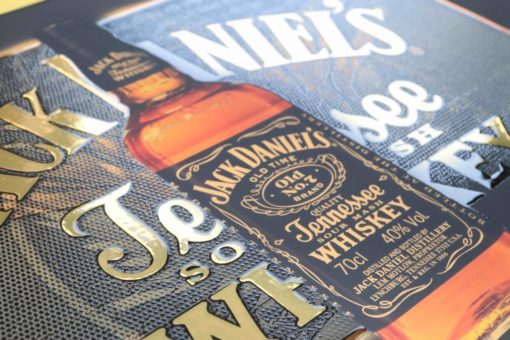

Nelle macchine flatbed l’inchiostro più diffuso è UV, che asciuga grazie all’utilizzo di una lampada ultravioletta ai vapori di mercurio o tramite luce LED ultravioletta fredda. L’inchiostro UV ha avuto una seconda vita grazie alle stampanti digitali di grande formato, dopo che per decenni è stato utilizzato solo in offset e in serigrafia. Esistono diversi tipi di inchiostri che bene si adattano alle varie superfici che devono essere stampate, tuttavia sulle macchine di taglio più commerciale l’inchiostro utilizzato è un buon compromesso per vari materiali rigidi. L’asciugatura avviene per reticolazione che si verifica grazie ai fotoiniziatori presenti nel veicolo che reagiscono alla lunghezza d’onda dell’UV e portano il pigmento a legarsi al substrato. L’assenza di assorbimento fa sì che i colori si mantengano sempre brillanti e che sia possibile far aderire l’inchiostro a qualsiasi superficie purché planare e con la tensione superficiale adeguata: altrimenti serve un pre-trattamento corona, plasma, fiamma o un primer, per consentire alla goccia di aderire e aprirsi per l’asciugatura. I pregi della stampa UV sono molteplici tuttavia anche con questo inchiostro ci sono dei limiti: la costante brillantezza anche quando servirebbe un risultato matt (superabile talvolta con la stesura di una vernice) e la rigidità che ne compromette l’utilizzo su materiali morbidi che necessitano di modellazione post stampa. Le soluzioni in commercio sono molteplici e malgrado il costo dell’inchiostro sia unitariamente più alto rispetto ad altri inchiostri, il basso consumo (l’UV ha un’alta coprenza) e la molteplicità delle applicazioni stampabili lo pongono al centro dell’interesse di molti stampatori. Anche il passaggio da lampade a LED ha contribuito ad aumentare la diffusione dell’utilizzo di questo inchiostro permettendo l’utilizzo delle macchine anche per piccole produzione on demand abbattendo il costo legato alla vita delle lampade. La stampa UV è tipicamente in quadricromia con l’opzione del bianco e di un trasparente che consentono di ottenere effetti molto accattivanti sfruttando le caratteristiche delle superfici del substrato e di ottenere effetti rilievo depositando strati di inchiostro sovrapposto.

Completa il panorama l’inchiostro Latex che attualmente è utilizzato da soli tre vendor e solo con HP su sistemi flatbed. L’inchiostro Latex è a base acqua con una miscela di pigmento e resina che asciuga per evaporazione e aderisce a molteplici supporti. È un inchiostro che permette di lavorare in modo eccellente su materiali che assorbono, ma anche che non assorbono e grazie a una assidua campagna di co-marketing con diversi produttori di supporti questo inchiostro è diventato la scelta primaria per chi vuole fare decorazione di interni. Può essere usato sia su materiali rigidi sia morbidi, a bobina e in piano, in interno ed esterno. È stato il primo inchiostro a ottenere la certificazione Green Guard e punta decisamente a essere la soluzione prevalente nel mondo commerciale. Per poter stampare con l’inchiostro Latex spesso è necessario che il materiale sia preparato tramite pre riscaldatori che aprono i pori dei materiali o con la stesura di un primer aggrappante quando non è possibile pre riscaldare. Questo serve per far espandere la goccia quanto basta per garantire una uniformità di stesura. Nel settore roll to roll l’inchiostro è utilizzato da decenni, ma è solo da un anno che è entrato nelle macchine flatbed. Dato che la temperatura di esercizio influisce in modo determinante sulla stampabilità del substrato è opportuno che il sistema di stampa digitale di grande formato non abbia elevati sbalzi termici.

La crescita tecnologica va nella direzione di una sempre maggiore affidabilità e produttività e questo deve essere da stimolo all’utilizzo dei sistemi di stampa digitale di grande formato per quello sono: una reale opportunità di diversificazione e crescita.

Un mercato frizzante

Portare il prodotto stampato al centro dell’analisi è il primo passo per capire a che punto è la crescita tecnologica. Se fino a qualche anno fa la realizzazione di packaging era una richiesta insoddisfatta, oggi si stanno già realizzando piccole tirature in stampa. Che cosa è cambiato? È migliorata la qualità? Si sono abbattuti i prezzi? Nell’esaustivo ripasso tecnologico fatto abbiamo volutamente tralasciato l’approfondimento di alcuni concetti come risoluzione e gamut perché da un po’ di tempo si sta facendo strada il concetto di adeguatezza. Tecnicamente sono stati raggiunti buoni livelli qualitativi, ma che ancora vanno a confronto con altri sistemi di stampa. Ora però si sta superando questo creando prodotti ad hoc per la stampa digitale tali da cogliere le opportunità che queste tecnologie possono offrire in termini di just in time, ripetibilità e versatilità.

Quindi la crescita tecnologica va nella direzione di una sempre maggiore affidabilità e produttività e questo deve essere da stimolo all’utilizzo dei sistemi di stampa digitale di grande formato per quello sono: una reale opportunità di diversificazione e crescita.

CERTIFICAZIONE GREENGUARD GOLD

La certificazione Greenguard Gold (precedentemente nota come certificazione Greenguard Children & Schools) nasce negli Stati Uniti e definisce i fattori di sicurezza riguardo a materiali ed emissioni che tiene conto delle persone sensibili (come bambini e anziani) che devono rimanere per lunghi periodi in ambienti come scuole e strutture sanitarie. Riferito ai sistemi di stampa digitale di grande formato considera se i prodotti stampati siano conformi in funzione degli inchiostri utilizzati. È una certificazione volontaria.