La gestione del processo di creazione delle matrici è un passaggio fondamentale in ogni tecnologia di stampa. Molte le variabili da tenere sotto controllo come pure le novità tecnologiche che obbligano gli operatori del settore a un continuo aggiornamento.

Le matrici flessografiche sono definite come «… forme di stampa rilievografiche con grafismi in rilievo rispetto ai contro-grafismi. La struttura del materiale utilizzato, gomma o materiali fotopolimerici, resiliente e flessibile è la caratteristica principale che ha dato il nome alla stampa flessografica». Esse sono classificate per l’aspetto: in lastra o in cilindro; per il materiale: fotopolimero solido o liquido, o elastomero; per la realizzazione dei grafismi: fotografica, incisione laser diretta, realizzazione a stampo. Il trasferimento dei grafismi sulla matrice avviene mediante pellicola, maschera ablativa (Lams) o con incisione diretta.

Nel primo caso il grafismo è registrato su una pellicola ad alto contrasto dotata di strato superficiale mattato per evitare anelli di Newton nel contatto con la superficie del fotopolimero.

Nel secondo caso si opera con il Lams (Laser Ablation Mask System), un processo che implica l’utilizzo di uno speciale strato maschera di colore nero opaco steso sopra il fotopolimero vergine; l’esposizione laser costruisce l’immagine mediante «ablazione» dello strato nero, ossia distruggendo lo strato (che passa dallo stato solido a quello gassoso) in corrispondenza dei grafismi che diventano quindi trasparenti per la successiva fase di esposizione UV, mentre lo strato nero non ablato protegge il fotopolimero nelle aree di contrografismo.

Il successivo sviluppo asporta il fotopolimero non colpito dalla luce creando le aree in incavo (contrografismi) mentre i grafismi rimangono in rilievo.

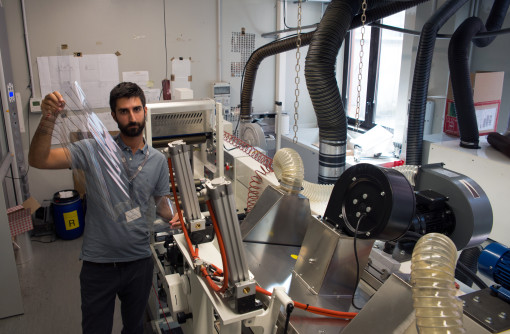

L’incisione diretta – terzo caso – non riguarda espressamente i fotopolimeri, dato che le lastre impiegate in questa tecnologia non sono «fotopolimeriche» ma semplicemente «polimeriche», ossia non sensibili alla luce; in prevalenza si tratta di «elastomeri», ossia gomme dotate di struttura macromolecolare adatte al trattamento con raggio laser. In questo processo la radiazione laser incide direttamente la lastra in corrispondenza dei contrografismi lasciando intatti i grafismi che costituiranno gli elementi in rilievo del cliché. A questa tecnologia è stato dedicato un apposito intervento nel corso del Flexo Day per conto del principale fornitore di macchine d’incisione diretta (Hell Graphic Systems).

Le fasi di lavorazione partono dai dati digitali, a tono continuo o retinati, che mediante esposizione CTF nel processo convenzionale a pellicola o CTP nel sistema diretto Lams su film ablativo, portano alla formatura delle lastre.

Le fasi di lavorazione partono dai dati digitali, a tono continuo o retinati, che mediante esposizione CTF nel processo convenzionale a pellicola o CTP nel sistema diretto Lams su film ablativo, portano alla formatura delle lastre.

Molto importanti le specifiche fisiche delle matrici alla luce dell’ampia gamma di materiali fotopolimerici oggi disponibili, in un mercato che vede la flexo protagonista di un notevole sviluppo tecnologico.

Elementi fondamentali in questa materia sono lo spessore della lastra – in sei tipologie da 1,14 mm a 6,35 mm – e il rilievo dei grafismi determinato dalla profondità d’incisione – da -0,5 a -2,5.

Il fattore durezza e densità

Fondamentale ai fini della resa qualitativa in stampa, come è noto, i cliché fotopolimerici pronti per la stampa presentano i grafismi in rilievo costituiti dalle parti esposte e indurite del fotopolimero con caratteristiche fisiche appropriate al processo di stampa flessografica, ossia sufficientemente duri per resistere ai numerosi cicli di inchiostrazione mediante rullo anilox e pressione nel contatto con il supporto di stampa, ma anche relativamente comprimibili (flessibili) secondo la tipica prerogativa della flessografia.

La durezza si misura in gradi Shore, nel nostro caso di tipo A: le normali lastre fotopolimeriche monostrato hanno una durezza Shore compresa tra 27° e 38°, le speciali lastre a due strati «Capping» hanno durezza da 51° a 56°. L’apparecchio impiegato per tale misurazione è il Durometro Shore che determina la profondità di sfondamento di un penetratore normalizzato mediante semplice applicazione sul campione; i più sofisticati possiedono un penetratore di diamante monocristallino, varie scale di misura e un display digitale LCD con memoria per le misure e uscita dei dati per collegamento sul PC. Negli apparecchi analogici, la lettura si fa direttamente su un quadrante graduato in gradi Shore.

Anche la densità nelle aree di grafismo e contro-grafismo del materiale di formatura – pellicole e maschere Lams – ha un ruolo importante nella produzione di matrici calibrate. Si tratta di densità ottica, ossia il logaritmo dell’opacità, intesa come annerimento in grado di frenare il passaggio della luce. Nel caso delle pellicole grafiche ad alto contrasto, la densità del nero non deve essere inferiore a D 4.0; per contro, le zone di trasparenza devono avere una densità di «velo» non superiore a D 0.05. Per le maschere Lams la densità del nero deve essere uguale o superiore a D 4.0 e la minima deve avere un valore compreso tra D 0.05 e 0.07 (tutti valori misurati con Densitometro per trasparenza a luce bianca senza filtri).

Fondamentale è usare la strumentazione giusta

La calibrazione del processo di formatura fotografica per le lastre fotopolimeriche richiede che siano valutati correttamente e tenuti sotto controllo i parametri di sviluppo, la pre-esposizione, l’esposizione principale, i tempi di asciugatura e le fasi di post-trattamento con UV-A o UV-C. Per le matrici in elastomero – che riguardano la tecnologia emergente dell’incisione diretta mediante raggio laser – occorre calibrare sia la profondità d’incisione che il profilo dell’incisione stessa.

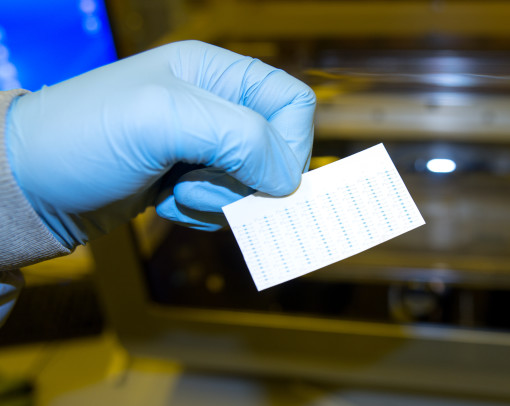

Interessante lo studio realizzato da Atif che fornisce anche alcune indicazioni sugli strumenti di misurazione impiegati nel controllo delle matrici: spessimetro, durometro, microscopio e misuratore di valore tonale, nonché gli strumenti di verifica: riferimento lineare su immagine (Lams o pellicola), riferimento lineare su lastra e riferimento compensato su lastra.

Infatti, per misurare correttamente e tenere sotto controllo le lastre matrici si raccomanda l’uso di strumenti appositi: lo spessimetro per verificare lo spessore del materiale, il durometro per conoscerne esattamente la durezza in gradi Shore, un microscopio per analizzare la forma e il profilo dei caratteri e dei punti che costituiscono i testi e le immagini del lavoro da stampare e un densitometro a riflessione per misurare i valori tonali presenti sui cliché.

I riferimenti lineari che consentono di verificare le caratteristiche densitometriche delle pellicole, delle maschere Lams e delle lastre in esame sono costituiti da scalette di percentuali di punto, normalmente con sei tacche con valori compensati, per esempio 8%, 16%, 35%, 54%, 72%, 100% sul negativo pellicola o toner Lams che produrranno nella scaletta compensata incisa con i valori 1%, 5%, 20%, 35%, 57%, 100%.

La forma del puntino

Un tema molto specifico sulle lastre fotopolimeriche riguarda la forma del puntino nelle immagini retinate con particolare riguardo alla «testa» del punto stampante che, secondo studi approfonditi, deve essere piatta e uniforme.

Lo studio proposto da Atif parte dall’analisi del processo di polimerizzazione che si attua mediante la radiazione UV che attiva i fotoiniziatori presenti nelle molecole del fotopolimero dando inizio alla formazione dei radicali creando la differenziazione tra polimero solubile e polimero insolubile. La formazione dei radicali può, però, essere inibita dalla presenza di ossigeno nell’area di esposizione; inoltre è importante controllare accuratamente l’intensità e il tempo della pre-esposizione che determina la resistenza meccanica dei punti di retino; infatti, come si vede chiaramente nella seconda immagine della slideshow il punto con pre-esposizione corretta presenta una base allargata e solida per una lunga resistenza in stampa.

È però sempre critico ciò che avviene nella struttura del punto sia con il processo convenzionale mediante pellicola con superficie mattata che con il processo digitale ablativo Lams; nel primo caso la diffusione della luce attraverso la pellicola modifica la dimensione del punto nelle alte luci, nei toni medi e nei toni scuri; nel processo ablativo è l’ossigeno a modificare le dimensioni dei punti rispetto ai valori originali; tuttavia, il processo a pellicola fornisce punti a testa piatta mentre il digitale ablativo crea punti con testa arrotondata soggetti a instabilità di resa in stampa.

In pratica, la geometria del punto determina la resistenza alla pressione e l’effetto di aumento del punto stampato (dot-gain).

Lo studio di Atif non si limita a denunciare le carenze qualitative dei cliché con punti a testa arrotondata, ma indica anche una serie di soluzioni per ottenere punti perfetti a testa piatta. Oltre al sistema tradizionale a pellicola (oggi quasi del tutto abbandonato n.d.a.) possiamo ricorrere a sistemi avanzati attualissimi, come la laminazione, la membrana, il gas inerte, gli UV ad alta energia, la lastra con film o strato barriera, la lastra inerte all’ossigeno, oppure l’incisione diretta laser, processo che sostituisce i fotopolimeri con polimeri o elastomeri non sensibili alla luce.

È comunque fondamentale operare in un sistema controllato ove le forme da stampa siano preparate con tacche di controllo non compensate e con tacche compensate che rappresentino i valori tonali di almeno il punto minimo, i valori 10%, 30%, 50%, 70% e il fondo pieno.

In base alla sperimentazione condotta da Atif, confrontando lastre a testa arrotondata e lastre a testa piatta, risulta evidente che la testa piatta offre una maggiore resistenza all’azione stressante della compressione in stampa. In conclusione, si raccomanda di scegliere un sistema a testa piatta che sia preciso e affidabile, in grado di assicurare corrispondenza tra i valori del file e quelli della lastra e che sia anche misurabile, stabile e ripetibile.

Le

Le

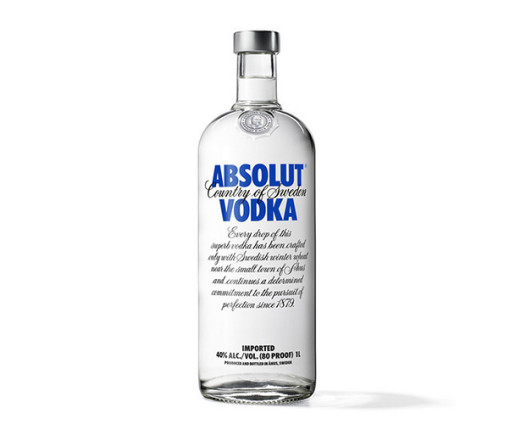

3DZ ha offerto tutta la sua professionalità e gli strumenti adatti per consentire di dare forma alle nostre idee. Sono moltissimi gli ambiti, come sottolinea l’amministratore di Eliofossolo, che possono trarre vantaggi da questa tecnologia: dal mondo dell’architettura a quello della fornitura di gadget personalizzati, dai designer che hanno bisogno di toccare con mano il prototipo del progetto prima di entrare nella produzione ai progettisti industriali, fino ai privati che possono stampare le proprie idee in 3D.

3DZ ha offerto tutta la sua professionalità e gli strumenti adatti per consentire di dare forma alle nostre idee. Sono moltissimi gli ambiti, come sottolinea l’amministratore di Eliofossolo, che possono trarre vantaggi da questa tecnologia: dal mondo dell’architettura a quello della fornitura di gadget personalizzati, dai designer che hanno bisogno di toccare con mano il prototipo del progetto prima di entrare nella produzione ai progettisti industriali, fino ai privati che possono stampare le proprie idee in 3D.