Canon parteciperà agli Hunkeler Innovationdays 2025, dal 24 al 27 febbraio a Lucerna, Svizzera, per celebrare un decennio di successi nel mercato delle stampanti inkjet a foglio e presentare le ultime innovazioni tecnologiche. Con il suo claim “The Power to Move”, Canon evidenzia il potenziale della stampa digitale, capace di ispirare il progresso del settore e supportare aziende e fornitori di servizi con soluzioni all’avanguardia, servizi di alta qualità e supporto post-vendita.

Canon, dieci anni di innovazione nella stampa inkjet a foglio

Il 2025 segna un’importante pietra miliare per Canon, che festeggia i dieci anni dal lancio della VarioPRINT i300, la prima stampante inkjet a foglio di produzione dell’azienda. Con l’evoluzione della serie VarioPRINT iX3200, Canon ha consolidato la sua leadership nel settore, installando oltre 700 stampanti in tutto il mondo. Il marchio giapponese è oggi un punto di riferimento nel mercato delle soluzioni di stampa ad alte prestazioni.

In linea con il tema di quest’edizione di HID, “CONNECT”, Canon mostrerà come il suo ampio portfolio di soluzioni tecnologiche e flussi di lavoro end-to-end possano integrarsi con gli ecosistemi dei clienti. Grazie alle sue soluzioni digitali, la multinazionale giapponese è in grado di connettere persone, tecnologie e processi per plasmare il futuro della stampa, garantendo efficienza, qualità e versatilità.

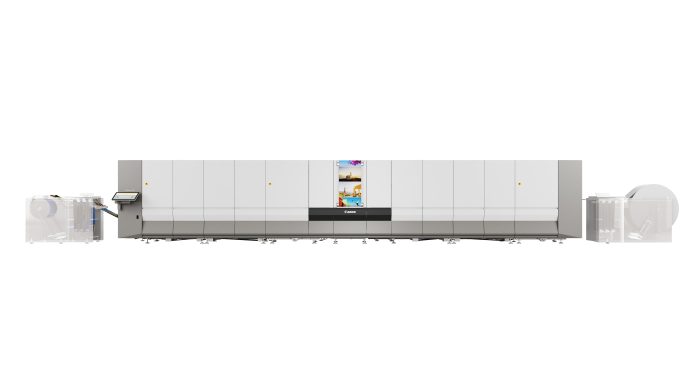

ProStream 2000

Uno dei protagonisti dello stand sarà la ProStream 2000, stampante inkjet compatta a modulo continuo che debutta al grande pubblico durante HID 2025. Capace di stampare su supporti offset standard, patinati e ottimizzati inkjet, la ProStream 2133 raggiunge velocità fino a 133 m/min e sarà impiegata nella produzione di applicazioni di alta qualità, come direct mail, cartoline e brochure a bassa tiratura. Inoltre, verranno presentate tecnologie di finitura in linea come l’Hunkeler Web Extender e l’unità di riumidificazione Weko, ideali per ottimizzare la qualità nella produzione inkjet digitale su modulo continuo.

VarioPRINT iX3200 e nuove soluzioni di finitura

Un altro highlight sarà il modello varioPRINT iX3200, che si presenta in configurazione in linea con il Horizon iCE StitchLiner Mark V. Questa combinazione, scelta da numerosi clienti globali, è perfetta per la produzione di brochure ad alta variabilità e con qualità di cordonatura e piegatura senza pari. Durante l’evento, Canon presenterà anche il nuovo alimentatore BDT VX 370, pensato per fogli di maggiore lunghezza, che aumenta la versatilità e l’efficienza del processo di stampa.

Canon: un portfolio completo

Canon non si limita a presentare le proprie innovazioni hardware, ma offre anche un’ampia gamma di soluzioni software, come la suite PRISMA, per la gestione e l’automazione dei flussi di lavoro. I visitatori dello stand avranno l’opportunità di scoprire anche il modello varioPRINT iX1700, capace di produrre tra 300.000 e 1,5 milioni di immagini A4 al mese, e la varioPRESS iV7, una stampante a foglio B2 che raggiunge i 4,5 milioni di immagini al mese.

Tecnologia, servizi e supporto

Canon si impegna costantemente nell’innovazione, offrendo soluzioni di stampa digitali avanzate e supporto clienti. Durante l’evento, saranno presentati casi di studio che mostrano i vantaggi concreti delle stampanti digitali a foglio Canon, evidenziando come queste possano migliorare l’efficienza operativa e supportare la crescita delle aziende.

Jennifer Kolloczek, senior director, marketing & innovation di Canon EMEA, sottolinea l’importanza di Hunkeler Innovationdays come un’opportunità per rafforzare la collaborazione con i partner e ispirare i clienti a sfruttare il pieno potenziale della stampa digitale. Johann Schmidbauer, director, marketing & innovation di Canon EMEA, aggiunge che il tema “CONNECT” rispecchia perfettamente la visione di Canon di connettere le tecnologie e i clienti per spingere i confini dell’innovazione.

Un approccio sostenibile

In linea con il suo impegno verso la sostenibilità, Canon ha progettato il suo stand utilizzando materiali riciclati da edizioni precedenti degli Hunkeler Innovationdays e altri eventi recenti. Durante l’evento, Canon stamperà su carta di larghezza ridotta per ridurre al minimo gli sprechi, contribuendo così a un impatto ambientale ridotto.