Muoversi nei meandri della regolamentazione per la produzione e l’uso di plastiche e di multimateriali carta-plastica che vanno a contatto con gli alimenti non è semplice. Esistono, oltre alle disposizioni nazionali, anche diversi regolamenti a livello europeo. Il più completo è il Reg. (UE) 10/2011 a cui sono state introdotte importanti novità con il suo XV emendamento: il nuovo Regolamento (UE) 1245/2020.

Tema delicato quello dei materiali e gli oggetti in materia plastica destinati a venire in contatto con alimenti. I prodotti destinati al food contact, nei quali spesso sono accoppiati film plastici con carta, devono rispondere a una rigorosa normativa.

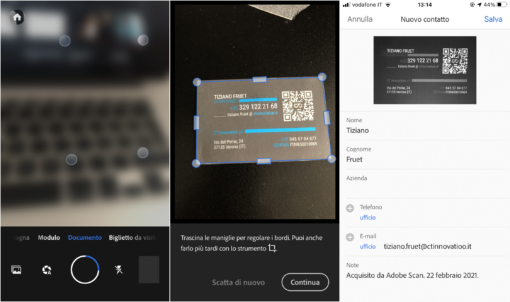

A fine dello scorso anno Innovhub SSI in collaborazione con l’Istituto Italiano Imballaggio ha affrontano queste tematiche in un workshop tecnico dedicato ai più recenti aggiornamenti normativi introdotti dal Regolamento (UE) 1245/2020, ultimo importante emendamento al Reg. (UE) 10/2011 sulle plastiche a contatto con alimenti.

Le norme

Il quadro normativo che si occupa di Moca – materiali e oggetti a contatto con alimenti – è complesso e si è andato arricchendo nel tempo. A partire dal Reg. 178/2002, che tratta il tema della sicurezza alimentare e nel quale, per la prima volta, si introduce il tema della sicurezza dell’imballaggio a contatto con alimenti; fino al Regolamento Quadro per tutti i Moca ovvero il Reg. 1935/2004. Proprio in questo documento, all’articolo 3, si definisce un principio base molto importante: tutti i materiali per i Moca non devono introdurre rischi per il consumatore né modificare le caratteristiche organolettiche degli alimenti. A questi documenti sono seguiti nel tempo il Reg. 2023/2006 sulle buone pratiche di fabbricazione, ovvero tutte le azioni che mantengono la conformità dei Moca, in tutte le fasi di lavorazione – dalla produzione alla distribuzione, fino all’uso finale. E ancora 5 regolamenti specifici – per cellulosa rigenerata, ceramiche, materiali attivi e intelligenti, plastica riciclata, oggetti in plastica –; e quelli dedicati ad alcune sostanze di partenza per la produzione di Moca.

Tutti gli altri materiali non oggetto di una specifica normativa – tra cui carta e cartone – sono stati lasciati, invece, alla discrezione degli Stati membri che vi possono adottare norme nazionali.

Tra le normative finora realizzate per i Moca, ha spiegato Serena Bariselli, responsabile Settore idoneità al contatto con alimenti di Innovhub SSI – Area carta, il Regolamento sulle plastiche è ad oggi il più completo. Si tratta del già citato Regolamento (UE) 10/2011 riguardante i materiali e gli oggetti di materia plastica destinati a venire a contatto con i prodotti alimentari, che si compone di 48 consideranda, 23 articoli suddivisi in 6 capi, e 6 allegati. La Commissione europea ha emanato persino due Linee guida per meglio comprendere il Reg. 10/2011. Il regolamento affronta anche il tema dei materiali e oggetti multistrato e multimateriali utilizzati nei Moca, nello specifico all’articolo 14.

Dalla sua nascita il regolamento 10/2011 ha subito diverse modifiche, l’ultima delle quali è il XV emendamento della Commissione europea.

Novità 2020

Pubblicato il 2 settembre 2020, il XV è un emendamento importante, che modifica e rettifica il precedente documento e prende il nome di Regolamento (UE) 1245/2020.

Il nuovo documento, in particolare:

– introduce la modifica delle restrizioni e delle specifiche per alcune sostanze, inserendo all’Allegato I nuove sostanze autorizzate nella lista positiva e stabilendo nuovi limiti di migrazione per altre;

– sostituisce l’Allegato II sulle restrizioni per materiali e articoli in plastica relative a metalli e ammine aromatiche primarie;

– modifica il punto 6 dell’Allegato IV sulla “Dichiarazione di conformità” (DDC);

– modifica e aggiunge alcune modalità e condizioni previste all’Allegato V relativo alle prove di migrazione.

Tra le novità principali introdotte, l’Allegato II del nuovo regolamento è un’integrazione, spiega Carmen Sorice, responsabile Area testing dell’Istituto Italiano Imballaggio. Al suo interno sono riportati i limiti di migrazione e di utilizzo previsti per 24 sostanze. Inoltre sono stati introdotti anche nuovi metalli pesanti in aggiunta alla lista attualmente in vigore. Nello specifico si tratta di arsenico, cadmio, piombo, mercurio e antimonio per tutti i tipi di plastica e di lantanidi – lantanio, europio, gadolinio e terbio – per le poliolefine. Le nuove restrizioni, presenti sempre all’Allegato II, riguardano invece il limite di rilevamento delle ammine aromatiche primarie, che è stabilito a 0,002 mg/kg di simulante alimentare.

Il punto 6 dell’Allegato IV precisa invece che nella DDC si dovrebbe riportare la quantità delle sostanze soggette ai limiti espressi nell’Allegato II. Inoltre si parla di “genotossicità”, asserendo l’obbligo di fornire informazioni sull’eventuale presenza in un materiale od oggetto in plastica di sostanze la cui genotossicità non possa essere esclusa.

Per quanto riguarda le prove di migrazione dell’Allegato V, le novità riguardano i requisiti a cui rifarsi per la determinazione delle migrazioni negli “oggetti di uso ripetuto”. Nel nuovo regolamento si stabilisce come le migrazioni globali e specifiche non debbano aumentare nel passaggio alle prove successive; in caso ciò avvenisse, il materiale non potrà essere definito conforme.

Infine, vi è introdotta – sempre all’Allegato V – una nuova condizione di contatto, la OM0 (overall migration 0). Questa dovrà essere adottata per applicazioni di contatto di breve durata a temperatura ambiente oppure se a temperature inferiori; in particolare si prevede un contatto per la prova di 30 minuti a 40 °C.

I cambiamenti introdotti dal nuovo regolamento non vanificano però quanto stabilito in precedenza. Come precisa Sorice, i materiali e gli oggetti di materia plastica che sono conformi alla versione precedente del Reg. 10/2011 – antecedente quindi all’entrata in vigore del nuovo regolamento –, a patto che siano stati introdotti per la prima volta sul mercato prima del 23 marzo del 2021, potranno continuare a essere immessi sul mercato per un altro anno e mezzo da quella data – precisamente fino al 23 settembre del 2022 – e potranno altresì rimanere sul mercato fino a esaurimento delle scorte.

Cosa fare per i multistrato e multimateriali

Al settore di produzione e lavorazione delle carta interessa nello specifico come trattare i multistrato e multimateriali che devono entrare in contatto con alimenti. L’articolo che ne parla, già all’interno del Reg. 10/2011, come spiegato da Sorice, è il citato articolo 14. Vi si esplicita che tutti gli strati costituiti da plastica devono essere conformi al regolamento stesso. E ancora che, in caso di materiale multistrato, lo stato in plastica non a diretto contatto con l’alimento e da questo separato da una barriera funzionale può essere fabbricato con sostanze non figuranti tra le autorizzate dell’Allegato 1 – fatta eccezione per le mutagene, cancerogene o tossiche. Inoltre per questi strati di plastica gli articoli 11 e 12 – migrazione specifica e globale – non vengono applicati; tali valori limite possono essere definiti dalla legislazione nazionale.

In Italia la normativa che se ne occupa è il DM 21/03/1973 che, all’articolo 5, parla di barriera. Vi si specifica che, nel caso di accoppiati o di altri materiali complessi – per esempio carta accoppiata a plastica o con un coating –, lo strato a contatto diretto con gli alimenti deve essere conforme a quanto stabilito dal DM ma, se tale strato esplica effetto barriera, la conformità non sarà necessaria. L’articolo 5, infine, riporta anche un altro concetto importante: gli approcci di screening, poi ripresi anche nel Reg. 10/2011. Nella fattispecie, il contenuto residuo, i modelli matematici e la migrazione globale.

Una rete per le PMI e la ricerca

Innovhub, tra le sue varie, è anche partner del consorzio Simpler (Support services to improve innovation and competitiveness of businesses in Lombardia and Emilia Romagna). Il consorzio ha il compito garantire sul territorio lombardo ed emiliano i servizi di Enterprise Europe Network (EEN) la rete europea nata nel 2008 per volontà della Commissione europea. Composta da oltre 600 organizzazioni sparse in 60 Paesi, la rete ha come obiettivo il supporto all’innovazione, il trasferimento tecnologico e l’internalizzazione di piccole e medie imprese e di enti di ricerca.

In particolare offre un sistema integrato di servizi – gratuiti – per aiutare le PMI nella ricerca all’estero di nuovi partner commerciali, produttivi e tecnologici. Inoltre promuovere la partecipazione ai programmi per la ricerca dell’UE, come Horizon 2020. L’intento è aiutare le imprese a diventare maggiormente competitive anche sui mercati internazionali.