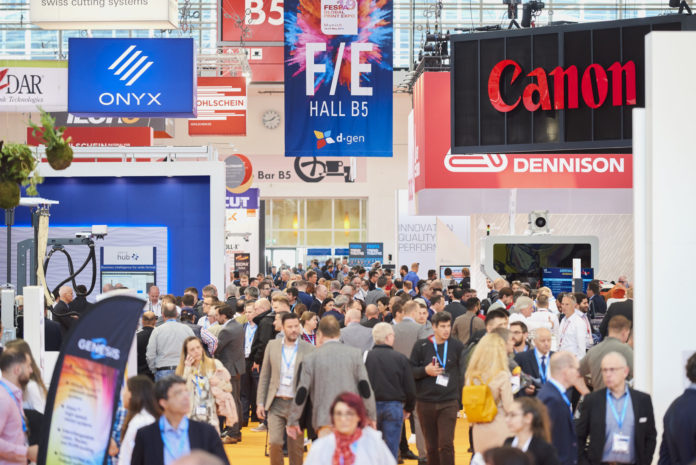

Il rinvio forzato di Fespa 2020, il più importante appuntamento europeo del settore del grande formato non ha fermato i suoi protagonisti. Dai semplici annunci on line agli incontri virtuali, tante sono le novità proposte

Anche Fespa 2020 ha dovuto arrendersi all’emergenza sanitaria. Nonostante l’organizzazione apparisse sotto controllo fino a inizio marzo, nel giro di pochi giorni la situazione è precipitata, anticipata dalla cancellazione di quasi tutti i voli europei, rendendo di fatto impossibile uno svolgimento nel rispetto dei requisiti di sicurezza. Eppure, il 4 marzo, data ufficiale del rinvio, pochi avrebbero potuto immaginare in quale drammatica situazione si sarebbe venuta a trovare la Spagna, e Madrid in particolare proprio nel periodo programmato per Fespa. Mentre i padiglioni della fiera pronti ad accogliere il mondo della comunicazione visiva si trovavano all’improvviso convertiti in strutture sanitarie, gli addetti ai lavori non hanno però voluto arrendersi. Per molti di loro, con tutte le novità pronte in canna da tempo, è cambiata solo la modalità dell’annuncio, da reale a digitale. Nei casi più semplici con un comunicato, per altri invece, con conferenze stampa e incontri virtuali con i clienti.

Mimaki così virtuale così reale

«Con un programma che rispecchia quello originariamente previsto per Fespa 2020 – afferma Danna Drion, senior marketing manager di Mimaki Europe –, abbiamo pensato di proporre un’esperienza il più possibile vicina, anche per i vantaggi ottenuti, a quella dell’evento dal vivo». È nato così Mimaki Virtual Print Festival, evento interattivo e virtuale con un programma di iniziative, pensato per fornire una combinazione informazioni, dimostrazioni di prodotto e opportunità di networking. L’evento ha preso il via il 24 marzo 2020, giorno previsto per l’apertura della rassegna spagnola, ed è proseguito per tutto aprile. Un’importante novità però, è stata annunciata prima di tutte le altre. L’azienda rappresentata in Italia da Bompan conferma di credere fortemente nella stampa 3D, al punto da lanciare una versione in grande formato: 3DGD-1800 3D. Puntando sull’esperienza maturata negli ultimi anni nel settore e su una rete commerciale e di assistenza già radicata: «La 3DGD-1800 3D è in grado di stampare manufatti fino a 1,8 metri di altezza per un massimo di 150 kg in sette ore – spiega Bert Benckhuysen, sr product manager Emea di Mimaki –. Le due testine possono lavorare anche in modo autonomo, così da produrre due elementi per volta». Interessante inoltre il materiale impiegato. Si tratta infatti di un gel, monocolore, asciugato direttamente con lampade UV LED. Il prodotto finito è quindi già disponibile per la fase successiva di lavorazione. Al riguardo, il flusso di lavoro Mimaki offre ampie possibilità di integrazione, allargando le potenzialità alle fasi di copertura o decorazione dei manufatti. C’è però un’altra importante recente novità, da ribadire. «Lo scorso 6 gennaio abbiamo concluso un accordo con OKI per la distribuzione internazionale in esclusiva dei sistemi di stampa a getto d’inchiostro di grande formato di OKI Data – aggiunge Benckhuysen -. In pratica, l’ampliamento dell’alleanza commerciale in Giappone, annunciata a marzo 2019, includendo anche la distribuzione nei principali mercati internazionali di riferimento, tra cui l’Italia».

Importante sottolineare, al momento resta a tutti gli effetti un accordo puramente commerciale. Da una parte, per allargare il già ricco catalogo Mimaki, dall’altra per provare a dare ulteriore impulso all’offerta OKI nel grande formato ereditata da Seiko.

Canon, l’importanza del flusso di lavoro

Oltre a palcoscenico ideale per le novità, una fiera è anche l’occasione giusta per toccare con mano le potenzialità della tecnologia e confrontarsi sulle idee. «La nostra intenzione era stimolare l’immaginazione dei visitatori mostrando loro nuove opportunità per far crescere il proprio business ed entrare in nuovi mercati – racconta Walter Bano, production printing products country director di Canon –. L’obiettivo rimane sempre ispirare i professionisti della comunicazione visiva e delle arti grafiche offrendo loro nuovi spunti creativi per la realizzazione di applicazioni che possano ampliare il portfolio produttivo e favorire così il successo del proprio business». Prosegue anche l’attività a supporto dei modelli di punta dell’azienda, dalle recenti roll-to-roll Colorado alle consolidate flatbed Arizona, all’occorrenza entrambe integrate nei processi di gestione dei flussi di lavoro per la stampa grande formato. «In occasione di Fespa i visitatori avrebbero potuto vedere in tempo reale in che modo le applicazioni roll-to-roll di grande formato – prosegue Bano -, possano seguire un flusso automatico a partire da Colorado fino alla soluzione di finitura in linea Fotoba, senza la necessità che un operatore giri manualmente i supporti, rendendo la produzione e la consegna ancora più rapide». In aggiunta, per la prima volta un rotolo jumbo Fotoba sarebbe stato integrato in un secondo dispositivo Colorado 1650, alimentando la stampante e tagliando automaticamente i supporti flessibili in dimensioni e lunghezze personalizzate. Sul fronte Arizona invece, era in programma una dimostrazioni live con l’opzione bobina, mostrando una gamma di prodotti per l’arredamento d’interni in legno e vetro, rivestimenti murali e pannelli acustici. Per il modello 1360GT con la possibilità di lavorare in combinazione con Xpert, soluzione per semplificare e automatizzare lavori complessi come quelli a più facciate e fronte/retro. Interessante anche valutare l’utilità degli ultimi traguardi raggiunti in termini di certificazioni. Due in particolare le più recenti per la Colorado 15650. L’inchiostro UVGel 460 certificato dal produttore di supporti Avery Dennison nell’ambito del proprio programma di garanzia ICS, attesta che le applicazioni in vinile stampate con il sistema Colorado 1650 soddisfano elevati standard di qualità e durata. 3M invece, ha rilasciato la certificazione Performance Guarantee dopo aver testato gli inchiostri UVgel 460 su un’ampia gamma di supporti di stampa. Certificazione considerata da Canon indispensabile per mantenere standard di qualità elevati. «Per soddisfare la crescente domanda da parte del mercato, abbiamo infine aperto un nuovo impianto centrale di produzione di inchiostro UVgel nel campus di innovazione e sviluppo a Venlo, nei Paesi Bassi – conclude Bano -. Nell’ultimo anno, i volumi di produzione d’inchiostro UVgel per le stampanti roll-to-roll Colorado sono infatti raddoppiati».

Invertendo i passi della strategia, i risultati Agfa non cambiano

Lo spostamento di Fespa a ottobre apre anche nuovi scenari insoliti sul fronte organizzativo interno. «I nuovi prodotti saranno immediatamente proposti sul mercato e solo successivamente troveranno spazio nella fiera di Madrid – conferma Massimo Costa, inkjet sales manager di Agfa -. Questo cambio non modifica certo il nostro obiettivo principale, ovvero riconfermarsi come azienda in forte crescita sul mercato della stampa inkjet digitale per il grande formato, caratterizzata da innovazione e aggiornamento continuo dei propri prodotti». Nel frattempo il gruppo Agfa-Gevaert continua a seguire da vicino la catena di distribuzione, l’organizzazione della produzione e l’assistenza in tutto il mondo. «Per questo siamo profondamente impegnati a supportare tutti i nostri clienti in questo momento di emergenza – assicura Costa –, e prendiamo tutte le misure necessarie per garantire sia le forniture sia l’assistenza tecnica, proteggendo nel contempo la salute e la sicurezza dei nostri dipendenti». In attesa di poterle valutare dal vivo, le novità Agfa sono comunque già al servizio della propria utenza. A partire dalla Jeti Tauro H3300 LED, ibrida da 3,3 m dotata di un carro con 60 teste di stampa per una una produttività fino a 453 mqh. Inoltre, la nuova opzione Automatic Board Feeder potenzia l’efficienza produttiva, per le tirature più brevi e agili cambi tra le diverse dimensioni o tipologie di materiali. La Jeti Tauro H3300 LED tuttavia, non disdegna i lavori meno impegnativi, grazie a una nuova unità roll-to-roll light opzionale. Allo stesso tempo, può essere rapidamente convertita nella modalità di stampa su pannelli. Diventano quindi in totale sei le configurazioni con diversi livelli di automazione, svariando dalle applicazioni sign&display al packaging. Novità anche per la Oberon RTR3300, l’ultima arrivata nel portafoglio di stampanti di grande formato di Agfa. La roll-to-roll di fascia alta da 3,3 m, disponibile in una versione a quattro colori più bianco e in una a sei colori, unisce produttività e qualità a un’ampia gamma di supporti trattabili. Il piano di lavoro raffreddato ad acqua e le lampade UV-LED aiutano a gestire qualsiasi tipo di materiale sensibile al calore in bobine, inclusi i supporti più economici. Inoltre, grazie un kit dedicato supporta la stampa su mesh. La stampante è dotata anche di funzioni intelligenti per accelerare le operazioni, agevolare la pianificazione dei lavori e ottimizzare l’uso dei materiali, come il riconoscimento automatico della larghezza e dello spessore della bobina. Attenzione infine anche a uno dei temi emergenti. Tutte le stampanti wide format Agfa vengono pilotate dal flusso di lavoro Asanti, arrivato alla versione 4.0. Una sorta di hub produttivo per automatizzare e semplificare l’intero processo produttivo, dalla verifica dei file alla stampa fino alla gestione delle informazioni di finishing. «Nell’attesa che ci porterà alla prossima Fespa di ottobre, appena possibile tutte le novità Agfa potranno essere visionate, testate e valutate, perché disponibili nel nuovo Experience Center, la sala demo accessibile a tutti i clienti presso la nostra sede di Anversa in Belgio».

Il Latex HP: sempre più applicazioni

Dopo la parentesi 2019 dedicata al tessile e alla sublimazione in particolare, per HP la ribalta torna a essere occupata dalle più recenti evoluzioni della tecnologia Latex. «Il nostro programma era annunciare l’aggiornamento del portafoglio stampanti Latex Serie R con i modelli 2020 – conferma Roberto Giorgio, regional manager large format di HP Italy –. Lancio comunque avvenuto, anche se attraverso un comunicato stampa dedicato». Ora, le stampanti Latex Serie R 2020 prevedono funzionalità e miglioramenti per quanto riguarda la produttività. In pratica, la serie si allarga fino a comprendere oltre all’entry-level R1000 i modelli R1000 Plus ed R2000 Plus. L’obiettivo è diversificare per aiutare a trovare il livello di prestazioni in linea con la singola realtà e sviluppare applicazioni. «Fespa sarebbe stata l’occasione per focalizzarci sul settore industriale e nello specifico sulla termoformatura e il packaging special box – ribadisce Giorgio –. Parliamo di imballaggi personalizzati di alta qualità per applicazioni speciali come per esempio la realizzazione di confezioni ad hoc di un prodotto stampato». Quindi oggi si punta a offrire la possibilità di lavorare con volumi medio-alti mantenendo un elevato livello qualitativo e assenza di odori. Altri ambiti di utilizzo proposti sono la realizzazione di scatole studiate e personalizzate per prodotti particolari come un gioiello o una bottiglia di Whisky. «In pratica quanto fatto con le etichette per il vino, oggi si può fare anche in ambito special box, garantendo così packaging esclusivi anche per grandi tirature». Sul fronte software, interventi mirati a incrementi di produttività con una maggiore capacità di gestione delle code e diversi aggiornamenti automatici. Lavorando su un caricamento e una gestione più efficiente dei supporti multi foglio, si punta ad aumentare significativamente la produzione.

Il flusso 4.0 Durst non si arresta

Il software inteso in ottica Industria 4.0 come collante dell’intero flusso di lavoro e organizzativo di un’azienda, è ormai da tempo una prerogativa Durst. Per ogni nuovo annuncio, l’esperienza accumulata permette così di sviluppare un’organizzazione in modo fluido anche in occasione di nuovi inserimenti di macchinari. «Avevamo programmato di presentare per la prima volta in Spagna la piattaforma tecnologica P5 e in particolare la stampante ibrida P5 350 con tecnologia UV/LED a basso consumo energetico – racconta Alberto Bassanello, direttore vendite Italia di Durst –. Proposta in una configurazione inedita, P5 350 insegue nuovi standard in termini di flessibilità e versatilità, stampando su supporti rigidi e in rotolo con livelli di automazione del flusso di lavoro senza precedenti». Una strategia al momento apprezzata dal mercato. Grazie a nuove funzionalità, accessori e optional, la famiglia P5 vanta già oltre 50 installazioni nel mondo. «Confermiamo più che mai il motto lanciato lo scorso anno “From pixel to output” – rilancia Bassanello –. Esprime chiaramente la volontà di essere non solo specialista della stampa inkjet digitale, ma fornitore di soluzioni altamente integrate per massimizzare l’efficienza del flusso di lavoro e di formazione specializzata offerta ai clienti». Integrati nella suite in dotazione di P5 350, anche i software di produzione modulare Print Workflow e Analytics, con monitoraggio per la manutenzione preventiva. «Grazie all’analisi in tempo reale dei parametri dettagliati sui consumi e sullo stato della macchina, queste soluzioni garantiscono un uptime costante e un totale controllo della produzione». Inoltre, la struttura modulare dei software li rende adattabili alle specifiche esigenze del cliente e integrabili nel gestionale aziendale. «Era in programma anche la presentazione di Durst Smart Shop – rilancia Bassanello –. Soluzione dedicata al web to print, per realizzare prodotti di stampa personalizzabili offre modelli predefiniti, possibilità di elaborazione batch e generazione automatica dei documenti di spedizione». Altra novità è LiftERP, il software per la pianificazione delle risorse aziendali, dedicato ai service di stampa e nato per il mercato USA. Ora, viene proposto anche in una versione riprogettata ad hoc per i clienti di tutta Europa. Tra i pochi vantaggi della situazione attuale, la possibilità di pianificare gli impegni a lungo termine con una relativa tranquillità. Certamente, superiore al passato. «Considerato anche il rinvio di drupa, non appena possibile, abbiamo in programma di aprire le porte delle nostre sedi di Bressanone e Lienz per una serie di appuntamenti mirati, dedicati ai diversi settori in cui operiamo». Non si rinuncia dunque a incontrare i clienti, si sposta semplicemente il baricentro. Invece di portare operatori e aziende a condividere un luogo, saranno i clienti a valutare gli inviti dei produttori. «Durante i meeting verranno presentate non solo soluzioni hardware come le stampanti, bensì tutti i software proprietari dell’ecosistema Durst: dai sistemi RIP alle applicazioni di analisi dei dati, fino al nuovo software per l’e-commerce interamente personalizzabile». Nel frattempo la soluzione resta la strada del dialogo a distanza, «Intendiamo organizzare al più preso dimostrazioni virtuali su materiali inviatici dai clienti stessi, che potranno assistere in streaming alle varie fasi di stampa ricevendo in tempo reale dati e informazioni sulla produttività, la flessibilità e i risultati ottenuti». Al termine del test, il materiale stampato verrà spedito al cliente, che potrà così toccare con mano il risultato finale.

Sui tanti canali Fenix DG, la comunicazione è sempre accesa

Per chi ha già dimostrato da tempo di saper sfruttare al meglio ogni canale di comunicazione, reale o virtuale, anche il cambio di programma più drastico non si rivela un problema. Prontamente infatti, swissQprint ha realizzato una serie di presentazioni delle novità online, in attesa di poterle mostrare dal vivo a ottobre. Il distributore esclusivo per l’Italia Fenix DG si è quindi prontamente organizzato per presentare prima di tutto il nuovo inchiostro arancione in grado di aumentare la gamma di colori nel gamut degli arancioni e dei rossi in modo significativo. O, più semplicemente, per avere una migliore resa dal colore come tinta piatta. In sostituzione di quello attuale, intende espandere la gamma cromatica e soprattutto aiutare a riprodurre i colori di un marchio in modo più accurato. Un’opzione disponibile per tutta la gamma di stampanti flatbed con tecnologia UV LED e la superwide roll-to-roll Karibu. Nel frattempo, l’evoluzione di quest’ultima va oltre, anche con una nuova vernice trasparente, progettata per applicare su materiali flessibili gli effetti di lucentezza oppure di opacità su vari livelli, in aree selezionate. Inoltre, estrema resistenza al graffio e agli agenti chimici senza compromettere la flessibilità del supporto. Perfettamente in linea con la filosofia swissQprint, non poteva mancare l’attenzione alle tematiche ambientali. Un approccio a tutto campo quello dell’azienda svizzera, sull’intero ciclo produttivo e analizzando i costi del flusso di lavoro, a partire da sviluppo e produzione al 100% presso la sede. Le distanze di approvvigionamento e spedizione delle materie prime necessarie alla produzione sono infatti dichiarate come le più brevi rispetto a qualsiasi altro produttore sul mercato: l’80% dei fornitori swissQprint, che forniscono il 90% di tutte le parti macchina, sono aziende svizzere e molte si trovano a pochissimi chilometri di distanza. «Intendiamo dimostrare ancora una volta di essere il produttore più vicino alle esigenze del mercato della stampa flatbed UV LED e superwide format – sottolinea Dario Zocco Ramazzo, marketing coordinator di Fenix DG –, garantendo oltre al più basso impatto ambientale della categoria oggi disponibile sul mercato, anche le migliori innovazioni applicative per soddisfare le richieste degli stampatori e la voglia di sperimentare, con effetti speciali per sorprendere e centrare le richieste delle più moderne agenzie di comunicazione dei grandi marchi». Inoltre, il processo di stampa UV LED non richiede né riscaldamento né ventilazione e questo mantiene l’energia e i requisiti di consumo bassi e certificati secondo standard ISO. Solo alcuni degli accorgimenti utili a rendere competitivo il periodo di ammortamento tecnologico, con la più bassa obsolescenza sul mercato. In particolare, la Nyala 3, certificata ISO 20690:2018, è in grado di stampare a 200 mq con 3 kWh di consumo certificato ISO. Giusto per avere un riferimento, lo stesso consumo di una Tesla per percorrere 16 km o di 2 bollitori per produrre l’acqua calda. «Quale altro produttore di stampanti flatbed o superwide format è in grado di offrirti tutta queste serie di garanzie – si domanda Zocco Ramazzo –. Il più basso impatto ambientale in rapporto ai metri quadri stampati, consumi energetici e qualità di stampa certificati ISO e FOGRA, inchiostri certificati UL Greenguard Gold, inchiostri per effetti speciali unici e con il più basso delta E nella riproduzione delle tinte piatte, e non solo».

Epson fedele al tessile

«Oltre alle nuove stampanti, il cui lancio è stato semplicemente posticipato – avverte Renato Sangalli, pro-graphics business manager di Epson – avremmo ospitato a Fespa anche la SureColor SC-F-3000, annunciata ufficialmente all’inizio di quest’anno e disponibile da giugno 2020».Strumento utile a proseguire la tradizione nel rinnovato settore tessile, per aziende di abbigliamento medio-grandi e fornitori di T-shirt, la SureColor SC-F3000 è una stampante direct-to-garment per tessuti, ad alta produttività per chi è alla ricerca di affidabilità, flessibilità e alta qualità di stampa anche su carichi di lavoro importanti. Inoltre, per la prima volta nella gamma, Epson utilizza la propria soluzione con sistema esterno di caricamento inchiostri con sacche compatte da 1,5 litri che aiutano a ridurre il TCO e i tempi di fermo. A ulteriore supporto di efficienza e produttività, anche per l’utilizzo da parte di utenti meno esperti, l’obiettivo era sperimentare dal vivo la facilità di installazione, i benefici di un pannello touch da 4,3” con funzionalità migliorate, l’autoregolazione dell’altezza del platen con sensori per rilevare automaticamente l’altezza della superficie del capo e passare facilmente a diversi tipi di tessuto. «Il tutto, garantendo una qualità di stampa più accurata – ribadisce Sangalli –, grazie alla tecnologia di posizionamento delle gocce di inchiostro e un facile accesso all’area di manutenzione e sostituzione dei materiali di consumo».

Guandong, il banco delle novità è sempre aperto

«Qualità e sostenibilità erano key point delle soluzioni in programma per Fespa – riflette Daniele Faoro, amministratore delegato di Guandong –. Tra le novità già annunciate, il lancio ufficiale della Linea Magnus con la sua gamma di fogli per offset, serigrafia e laser, resistenti alle altissime temperature e stampabili con ogni tipo di tecnologia, compresa la più recente offset digitale». Tutto pronto inoltre per le new entry in ambito di textile printing, a partire dalla Linea Naomi, un tessuto in poliestere per sublimazione, stampa latex e UV, contraddistinto da resistenza termica superiore (+18°C), maggiore produttività, stabilità dimensionale e resistenza meccanica incrementata (+20%) rispetto ai filati tradizionali. Senza naturalmente dimenticare una presenza ormai costante negli stand Guandong, al pari dell’ospitalità. La riedizione dei prodotti Magnetici & Ferro, con soluzioni applicative in continua evoluzione per interior e wall decoration. «Il tutto accompagnato dalla nuova linea Tools & Tape – prosegue Faoro –: lo scrigno delle curiosità, con una gamma di accessori per facilitare le operazioni quotidiane legate alla lavorazione e all’installazione dei supporti». Materiali accomunati dal sigillo di garanzia Greenlife, marchio di Guandong registrato anni fa quando l’ecosostenibilità era un credo e non una moda. Simbolo di un impegno che si concretizza anche con un’altra soluzione prevista a Madrid: REvita, gamma di supporti realizzati con materiali al 100% riciclati e riciclabili. «Per REvita sono state conseguite le certificazioni di alcune tra le principali associazioni internazionali di tutela ambientale, come Worldrise che ha sperimentato i prodotti attestandone la reale ecologicità». Tre i supporti della linea REvita: Artistic, tessuto riciclato da fibre di cotone naturale, stampabile con tecnologia Latex e UV, utilizzabile come canvas o carta da parati. Puro, un tessuto in poliestere ottenuto dal riciclo di bottiglie in PET, adatto anche alla stampa a sublimazione diretta e indiretta. Infine Banner, ecocompatibile interamente riciclabile dalla tramatura quadrata, stampabile con sistemi UV. Intanto Guandong non sta ad aspettare. «Ci siamo inventati un’opportunità per consolidare il rapporto con i clienti e mantenere caldi i motori. Ispirandoci a un rito sacro per molti, il momento del caffè, abbiamo dato vita a un appuntamento quotidiano per riconnetterci con il mondo e riportarci in piazza a parlare e scambiare idee». Da qui è nata il progetto di una serie di webinar intitolati “Un caffè con Guandong”. Dal lunedì al venerdì, appuntamento online subito dopo pranzo per una sessione di formazione interattiva della durata di circa 20 minuti, durante la quale il management e i tecnici presentano uno dei prodotti nuovi. Al termine della sessione, i video restano disponili in streaming su Youtube, contribuendo a costruire sorta di video-enciclopedia.

La spinta dell’ottimismo Roland non si esaurisce

C’è infine anche chi in una situazione così eccezionale si concentra sulle persone. Nel caso di Roland DG, i protagonisti di quella community costruita negli anni con tanto impegno e diventato uno dei fattori distintivi. Alle insegne del “Siamo al tuo fianco”, Roland in sintesi invita a non lasciarsi spaventare dalla nuova sfida davanti alla quale sarà presto necessario confrontarsi. D’altra parte, anche un ‘occasione da sfruttare per mettere in gioco la propria creatività, la capacità di pensare fuori dagli schemi e sviluppare nuove idee per nuovi scenari. «Il futuro può apparire incerto e per molti gli affari hanno subito bruschi rallentamenti – sottolinea il messaggio Roland –. Consapevoli di quanto eventi e incontri siano stati spostati per tutelare la sicurezza, bisogna organizzarsi in altro modo per mantenere il flusso di informazioni». Sotto certi aspetti, per chi è già abituato ad appoggiarsi ai canali social e virtuali come strumento aggiuntivo, si tratta prima di tutto di riorganizzarsi. Invertire cioè i principi dell’approccio, dando al momento precedenza esclusiva a incontri e risorse online. Importante, viene ribadito, sfruttare questo periodo relativamente tranquillo per guardare oltre. Studiare la situazione e capire come sarà necessario muoversi una volta superata l’emergenza. Come ogni cambiamento, il prezzo più alto si paga solo se non ci si fa trovare pronti. Questa volta però, la posta in gioco è più alta. Dal canto suo Roland è pronta a fare la propria parte. «Continueremo a garantire il sostegno al mondo della stampa digitale con iniziative e prodotti. Qualunque sia lo scenario, saremo pronti a supportare i nostri clienti a ottenere il meglio dalle tecnologie disponibili e aiutarli a individuare le procedure più adatte a sfruttarle. In momenti come questo, l’importante è restare comunque in contatto, anche solo per un saluto, e non lasciarsi abbattere».