In tempi di crisi da Coronavirus, abbiamo ipotizzato una filiera editoriale in cui il ruolo del distributore librario viene assorbito dalla principale figura operativa e produttiva: lo stampatore. Una cosa possibile? Ecco l’esito della conversazione con tre autorevoli rappresentanti del settore.

La crisi del settore editoriale in tempi di emergenza, unita alla riapertura al lumicino delle librerie, ha riacceso un dibattito sulla bassa redditività dei piccoli editori che è tornato alla ribalta in tutta la sua drammaticità. In genere, infatti, più della metà del valore di un libro viene assorbito dalla parte finale della filiera, vale a dire dalla distribuzione e dalla vendita. Una percentuale che pesa anche per il 55-60% sul prezzo di copertina di un titolo.

Aggiungendo anche le spese di gestione e di produzione, all’editore resta quindi una percentuale molto piccola di quel valore, che non permette di fare investimenti importanti e a volte non mantiene nemmeno in vita l’azienda.

Differenze tra piccoli e grandi editori

Già molto prima dell’emergenza, lamentano molti addetti ai lavori, vi era una grossa cesura tra gli editori indipendenti e i grandi editori. Questi ultimi, oltre a controllare tutti gli snodi verticali della filiera e i maggiori marchi editoriali, sono spesso i titolari delle stesse reti di distribuzione.

Il principale tra questi è Gems, il Gruppo editoriale Mauri Spagnol, che è anche proprietario di Messaggerie Libri, una sorta di “asso pigliatutto” della distribuzione libraria. Occorre poi considerare che Messaggerie è anche proprietaria di Arianna+, il gestionale di teleordinazione più diffuso che consente a tutte le librerie del circuito e a tutti gli editori di conoscere il sell-in e il sell-out dei libri giorno per giorno e su tutto il territorio nazionale, nonché di ordinare i lotti di titoli su base periodica. Diciamo quindi che Gems, con Messaggerie e tutte le sue filiazioni, ha il maggior controllo non solo della distribuzione ma anche dei sistemi informativi e gestionali.

Si è quindi creato nel corso dell’ultimo decennio una specie molto particolare di monopolio/ oligopolio che mortifica il business dei piccoli editori, i quali non riescono a emergere perché non posseggono la forza commerciale per entrare nei circuiti maggiori. Per accedervi occorre infatti stampare un numero piuttosto elevato di copie, in modo tale da garantire una certa quota di titoli per tutte le librerie aderenti al circuito distributivo.

Un onere troppo grande per gli “editori indipendenti”, che spesso sono soltanto microimprese. E che quindi rimangono esclusi.

I COSTI REALI DI UN LIBRO

- tra il 55% e il 62% = i costi di raggiungimento dei punti vendita (distribuzione, promozione, librerie, gestione delle rese);

- tra il 15% e il 28% = i costi fissi, sommati ai costi redazionali (che riguardano, in buona misura, il costo del lavoro e la fiscalità);

- 10% = i diritti d’autore;

- 7% = i costi di carta e stampa;

Alla somma di tali percentuali (che oscilla tra l’87 e il 107%) occorrerebbe poi aggiungere il costo derivante dal ricorso al credito bancario (un 4% circa) e l’eventuale costo di traduzione di un titolo (un altro 8%).

Si arriva così a raggiungere una percentuale oscillante tra il 91 e il 119%.

È ipotizzabile dunque che la parte più consistente del costo (distribuzione, promozione e vendita), che sta a valle della produzione, è in linea teorica anche quella più comprimibile.

Domande per un settore in crisi

Insomma, in un periodo di crisi imprevedibile e mai sperimentato prima, tutte le aziende della filiera editoriale, a partire dai piccoli editori, stanno cercando di adattarsi rapidamente al cambiamento anche attraverso un potentissimo ripensamento delle logiche commerciali e distributive. E proprio in previsione di uno scenario totalmente rinnovato, che costringerà molte aziende ad abbracciare in qualche modo le opportunità offerte dalla digitalizzazione, ci siamo domandati se una filiera così lunga come quella del libro stampato non possa essere ripensata e accorciata. Se non ci siano quindi oggi le opportunità affinché essa possa essere “disintermediata”.

L’emergenza attuale non può infatti che essere di stimolo inducendo gli addetti ai lavori a riflettere con maggior chiarezza sulla lunghezza della filiera ponendosi anche alcune domande.

Ad esempio, la funzione del distributore librario è sempre così necessaria? E potrebbe uno stampatore illuminato riuscire a servire i piccoli editori tramite la spedizione dei libri presso le singole librerie, consentendo loro importanti economie di scala? Garantendo quindi al piccolo editore un costo complessivo assai minore rispetto a quello sostenuto con il distributore tradizionale?

Oppure, possono gli stampatori più avveduti riuscire ad abbracciare le logiche del delivery attuale, con i suoi bassissimi costi di spedizione? Un business su cui si basano ad esempio tutti i player del web to print con i loro potentissimi gestionali logistico-amministrativi?

Abbiamo quindi rivolto queste domande a tre protagonisti della filiera: un piccolo editore, un consulente editoriale e uno stampatore specializzato in libri. Ecco le loro reazioni.

Il parere dell’editore: Quodlibet

Una casa editrice che ha saputo fin dalla nascita adattarsi rapidamente al cambiamento è Quodlibet fondata a Macerata nel 1993 da un gruppo di allievi del filosofo Giorgio Agamben. Caratterizzata inizialmente da un catalogo orientato ai temi della saggistica e della filosofia, si è col tempo aperta alla letteratura, alla critica d’arte e all’architettura, divenendo una protagonista del mercato editoriale più colto e raffinato.

«Noi di Quodlibet siamo considerati medi, ma siamo stati piccoli», afferma Luca Giangrandi, referente commerciale di Quodlibet. «E conosciamo molto bene le logiche che governano questo sistema. Comprendiamo dunque anche la grandissima fatica fatta dalle librerie in questi ultimi anni per restare a galla. Coloro che lavorano bene e che continuano a tenere aperto sono i librai che guardano alla qualità, ai titoli particolari, sono coloro che studiano il catalogo, e che cercano libri che non si trovano dappertutto. La maggior parte delle librerie indipendenti sta andando in questa direzione. Che è impegnativa, perché occorre sempre trovare un buon compromesso tra la vendita di libri più “facili” e l’offerta di quelli di qualità».

«Il quadro generale, prima della crisi sanitaria da Coronavirus, non era disastroso come a volte si vuole fare passare», afferma Giangrandi. «Dipende un po’ dalle caratteristiche e dalle scelte del singolo editore. Il mercato è piuttosto vario, in termini di librerie e servizi, molto meno purtroppo per quel che riguarda la distribuzione».

«Comunque non credo che i piccoli editori abbiano smesso di promuoversi autonomamente. In Quodlibet, ad esempio, cerchiamo di accompagnare il lavoro di promozione degli agenti con una presenza fisica in libreria. Conosciamo di persona molti dei librai e li sentiamo spesso. Il motivo è che per arrivare al libraio, se prima si delegava totalmente alla promozione, oggi è necessario un rapporto umano e personale più ricco e completo rispetto al passato. E secondo me questo è un passo in avanti. Ovviamente non tutte le reti di promozione ti danno questa possibilità, la nostra per fortuna sì. Noi siamo passati a una rete di promozione con meno editori, più “leggera”, e questo ci consente di per avere più visibilità al momento delle prenotazioni. Ma anche di migliorare sensibilmente la comunicazione e di rinsaldare il rapporto fiduciario tra editore, promotore e librai».

«Occorre però sottolineare», dice Giangrandi, «che la filiera si è fatta leggermente più compressa e per alcuni editori non ci sono tante finestre interessanti per far emergere i propri titoli in mezzo a tante novità. Ecco allora che molti piccoli editori si promuovono con incontri diretti con le librerie indipendenti, con le quali ci si sente costantemente per proporre varie iniziative promozionali. E dalle quali, soprattutto, si accettano buoni consigli».

«Ma anche sul versante della vendita lo scenario è un po’ cambiato rispetto al passato», sostiene Giangrandi. «Solitamente una libreria è vincolata al conto aperto con Messaggerie, che fa arrivare i libri attraverso la sua rete di distribuzione. Se si sceglie di non aprire il conto con Messaggerie», spiega Giangrandi, «non si accoglie più il suo promotore e quindi non si ricevono informazioni da parte di certi editori, che sono perlopiù piccoli e indipendenti. Spetta allora a questi editori comunicare e promuovere le proprie novità e il proprio catalogo».

L’opinione del consulente: Lino Apone

«Sono molto scettico rispetto alla possibilità che uno stampatore possa sostituirsi a un vero distributore librario», dice Lino Apone, noto consulente editoriale. «Il sistema è infatti alquanto complesso», sottolinea. «Il distributore si occupa non solo della logistica ma anche della gestione del credito e gestisce anche il recupero dei resi. Si tratta dunque di un insieme di operazioni davvero complicato, che si è consolidato in questo modo nel tempo proprio perché si è dimostrato il metodo migliore», spiega Apone, «per non dire delle operazioni di vendita relative alla promozione dei titoli prima e dopo l’uscita dei libri stessi, che sono spesso curati da organizzazioni terze, che devono quindi lavorare con sistemi certi di acquisizione/gestione degli ordini, non improvvisabili».

«Sono stati tanti, in passato, i tentativi di bypassare la distribuzione libraria, e sono tutti naufragati malamente. Ed è proprio l’evoluzione del sistema ad aver generato lo scenario attuale. È dunque irrealistico pensare di modificarlo introducendo il semplice ingrediente dell’innovazione digitale e dei bassi costi di delivery. Dico “irrealistico” perché il sistema non sarebbe sufficientemente sostenuto dai valori economici in gioco».

«Quello della distribuzione è un costo variabile ma non eludibile», puntualizza il consulente editoriale. «I costi di accesso al sistema della distribuzione in libreria sono oneri fissi sui quali gli editori possono fare solo, e nemmeno sempre, piccolissime limature. Pensiamo soltanto alla complicazione dei resi, dei riordini e della loro rendicontazione economica. Un problema enorme che non è sostenibile da nessun attore della filiera che non faccia già il mestiere di distributore. Altro discorso può essere fatto per la distribuzione diretta dall’editore ai propri consumatori finali (privati o business)».

«Il rischio è quindi quello di avere un’idea strabica di questo settore», conclude Apone. «Se uno stampatore dovesse svolgere in maniera autonoma cioè con i propri mezzi il lavoro di promozione e distribuzione in libreria, sarebbe costretto a far pagare agli editori questo servizio molto di più di quanto avvenga oggi con la distribuzione tradizionale».

Parla lo stampatore: Geca Industrie Grafiche

«Capiamo che ci sia un’insoddisfazione e quindi un terreno su cui qualche attore potrebbe inserirsi per introdurre un modello alternativo a quello attuale. Ma quest’attore ancora non esiste», dice Luigi Bechini, marketing manager di Geca Industrie Grafiche.

«Credo che il primo problema sia quello della massa critica. I costi di gestione di un’attività distributiva si spalmano sulla spedizione contemporanea di tanti lotti di libri diversi che si spostano sullo stesso vettore. Occorre infatti considerare che un distributore non invia a ogni singola libreria i titoli di un solo editore, ma quelli di 20, 30, 40 editori alla volta. In parole povere, un distributore fa questo mestiere proprio perché, servendo numerosi editori, i suoi costi si diluiscono su tanti clienti», sottolinea Bechini.

«Noi non avremmo mai numeri così alti. Attualmente stampiamo per circa 250 editori medio-piccoli che però non hanno tutti una continuità settimanale di uscita. Ogni settimana produciamo novità, ma non per il 100% gli editori. Quindi, anche riuscendo a ottenere tariffe vantaggiose da parte degli spedizionieri e adottando contemporaneamente un sistema efficiente della gestione del flusso informatico, non riusciremmo a raggiungere l’efficienza di un vero distributore librario».

«In linea teorica un grande attore del settore della stampa industriale potrebbe strutturare al proprio interno un flusso gestionale di stampa e spedizione diretta dei libri alle singole librerie. Un nuovo servizio che parte da un nocciolo duro di clienti e che mano a mano cresce, rendendo sempre più efficiente e sostenibile economicamente il servizio stesso».

«Ma anche avendo una buona massa critica», conclude Bechini, «c’è il grosso problema della gestione del credito. Le librerie ordinano infatti i libri dal distributore in conto deposito. Quindi chiunque si occupi delle librerie si deve prendere carico anche dei resi. E qui la cosa si complica dal punto di vista gestionale e anche finanziario. Il reso significa che la libreria restituisce l’invenduto con una frequenza definita (settimane o mesi) e il distributore compensa con l’editore la differenza economica tra i libri distribuiti e quelli resi. Ebbene questo è un aspetto che, per come è strutturata oggi la distribuzione e la vendita nelle librerie, complica molto la faccenda. E rende molto problematico l’ingresso di un nuovo attore in grado di accorciare la filiera e generare così una maggiore disintermediazione libraria».

«Chi riuscisse a farlo», dice Bechini, «dovrebbe concentrarsi soprattutto sulla gestione del credito e sugli aspetti logistici e amministrativi legati alle rese, quindi creare importanti sistemi informativi, con governo dei flussi in entrata e uscita. Dovrebbe quindi avere molte risorse da investire in un’infrastruttura informatico-gestionale di un certo livello di complessità. E questa struttura dovrebbe comunque essere pagata in qualche modo, quindi i costi di distribuzione resterebbero in ogni caso rilevanti».

LA RICETTA DI GECA INDUSTRIE GRAFICHE

Come intercettare le esigenze degli editori indipendenti e crescere felici.

Tra gli ingredienti vincenti dell’offerta di Geca Industrie Grafiche c’è senz’altro l’attenzione verso i piccoli e medi editori indipendenti e alle loro esigenze più tipiche, cioè le piccole tirature e la rapidità di esecuzione della commessa. Una focalizzazione che ha portato l’azienda a creare un sistema dedicato alle realtà editoriali indipendenti e che è composto da più elementi, legati tra loro non soltanto dall’efficienza produttiva.

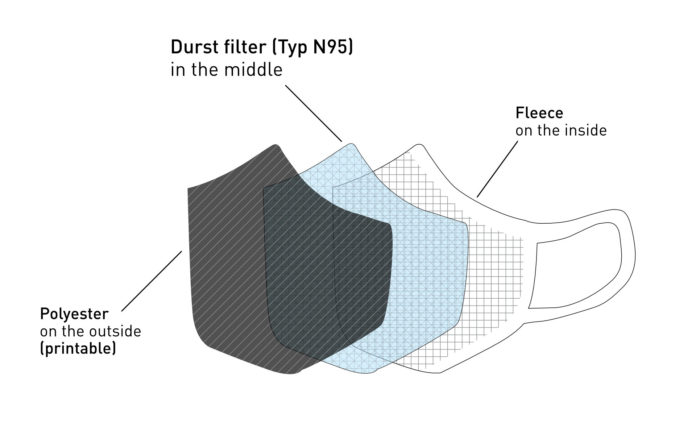

«Circa sette anni fa abbiamo deciso di focalizzare lo sviluppo di Geca sui piccoli e medi editori, attraverso piattaforma online dedicata e una verticalizzazione dei processi produttivi. Dall’anno scorso abbiamo fatto un ulteriore passo, implementato un sistema produttivo che prima era accessibile nei fatti soltanto ai grandi editori», racconta Luigi Bechini, marketing manager dell’azienda. «Il centro nevralgico del sistema è l’impianto di stampa rotativa digitale Kodak Prosper 1000, che è molto veloce e offre un costo unitario basso fin dalla più piccola tiratura. Con questo sistema siamo in grado di fornire dalle 50 alle 3.000 copie nel giro di 5 giorni a un prezzo molto competitivo. E a volte ci riusciamo anche prima», sottolinea Bechini. «Le tempistiche che garantiamo sono infatti comprese in una forbice di tempo tra i 3 e i 6 giorni».

«Oltre alle performance numeriche c’è però anche una forte attenzione all’aspetto del “servizio”», continua il marketing manager. «Tutti i grandi stampatori hanno soluzioni simili alla nostra, ma per i piccoli editori c’è spesso poca garanzia in termini di servizio, dal momento che le commesse dei grandi editori solitamente hanno la precedenza sulle brevi tirature. In questo modo, capita spesso che i piccoli editori si vedono magari consegnare la produzione in tempi piuttosto lunghi».

«Abbiamo allora progettato una piattaforma nuova, Rotobook.it, dedicata solo agli editori di libri tascabili in BN, quindi focalizzandoci su un’offerta molto verticale. Abbiamo quindi strutturato un ciclo di produzione basato su tecnologia inkjet a bobina con una produttività molto elevata, pari a quella di 3 macchine offset. La Kodak Prosper 1000 ha una bobina piuttosto larga e permette una resa altissima sui libri tascabili. Inoltre la velocità molto elevata, unita alla linea di finishing Hunkeler Book Block Solution ci permette di erogare un livello di servizio estremamente elevato.

È soprattutto la linea Hunkeler che ci ha consentito di incrementare notevolmente la produzione, dal momento che prende la bobina stampata e la trasforma in forma libro in un unico passaggio e impiegando un solo operatore. Una cosa che, nella stampa tradizionale a foglio, si fa con tre impianti diversi, con 5 o 6 operatori e tempi irrimediabilmente più lunghi. Questo è il motivo, in sostanza, per cui il prezzo unitario del libro è così basso e competitivo».

«Con Rotobook un editore risparmia fino al 30 al 40%, con le tirature che vanno per la maggiore. Inoltre», conclude Bechini, «sulla nostra piattaforma rotobook.it, quando l’editore imposta il proprio preventivo, rendiamo visibile il margine di risparmio rispetto alle altre tecnologie. Ciò permette all’editore di capire subito, in fase d’ordine, oltre quale soglia convenga utilizzare il sistema rotativa inkjet, oppure passare all’offset o, ancora, stare sulla tradizionale stampa digitale a foglio».

«Questo tipo di servizio consente così agli editori un’estrema flessibilità e una grande tranquillità nella scelta della prima tiratura, per fare magari dei test di vendita per poi partire in un secondo momento con tirature più impegnative. Il vantaggio per loro è duplice: da un lato non prendono troppi rischi dal punto di vista dell’investimento di stampa, dall’altro realizzano solamente il numero giusto di copie di cui necessitano, eliminando così gli onerosi costi di magazzino e di gestione delle rese. E quando il libro ha successo, la ristampa è realizzabile in pochissimi giorni e arriva in libreria in tempi ridottissimi. E queste sono piccole economie che alla fine fanno la differenza».