In questa puntata parliamo di cartoncino riciclato e di carte speciali derivate anche dai tessuti dismessi, e ancora di altre carte patinate da trattare con tecnologie di stampa innovative. Soluzioni per progetti unici e realizzazioni di particolare pregio che, con i supporti giusti e le lavorazioni adeguate, diventano qualcosa di nuovo, qualcosa di più, persino qualcosa di insolito.

Ma i materiali e le loro lavorazioni non si limitano ad avere look e stili esclusivi e preziosi, devono mantenere anche caratteristiche tecniche e prestazionali di alto livello.

Il cartoncino ad… alta velocità

Pensato per la stampa e la piegatura ad alta velocità, Syros Duo Brown è il un nuovo cartoncino che RDM Group ha realizzato al 100% con fibre riciclate.

Syros Duo Brown – prodotto nello stabilimento di Paprinsa del gruppo, vicino a Barcellona (Spagna) – è stato progettato per eliminare la formazione di macchie e crepe. Pensato come una valida alternativa agli imballaggi in plastica, è adatto per un’ampia gamma di applicazioni, tra cui cartelle, buste, vassoi e piatti per alimenti laminati e scatole.

Tre le principali caratteristiche tecniche che gli esperi di RDM hanno pensato per questo cartoncino. In primis la versatilità di stampa che gli permette di essere adottato per soluzioni personalizzate in linea con tutte le tecniche di stampa standard; allo stesso tempo il cartoncino è pensato anche per essere utilizzato nel suo colore naturale marrone.

Il secondo elemento distintivo di Syros Duo Brown è dato dalle prestazioni ottimizzate. È stato progettato tenendo in considerazione anche le fasi di trasformazione degli imballaggi e del processo di incollaggio, per tale motivo può essere utilizzato in modo ottimale: per esempio è dotato di uno particolare strappo che facilita l’apertura di imballaggi nell’e-commerce.

Ultima caratteristica – non però per importanza – del nuovo cartoncino è la sua completa riciclabilità. È composto al 100% da fibre riciclate ed è completamente riciclabile. Promuove quindi un’attenzione al tema della circolarità oggi essenziale per rispondere alle esigenze di sostenibilità di aziende e di consumatori finali.

Non solo, oltre ad essere in grado di adattarsi alle necessità di stampa, il nuovo cartoncino offre anche nell’estetica un rimando all’aspetto di sostenibilità ambientale che sottende. A differenza del comune grigio dei cartoni riciclati grezzi, mantiene infatti il color marrone naturale del cartoncino. Questo è possibile grazie a una nuova ricetta della pasta di legno con una specifica pigmentazione marrone utilizzata per i due strati esterni. Anche questi ultimi sono costituiti però interamente da fibre riciclate, esattamente come agli altri strati che compongono il cartoncino.

Le principali caratteristiche tecniche di Syros Duo Brown:

– versatilità di stampa

– prestazioni ottimizzate

– riciclabilità completa

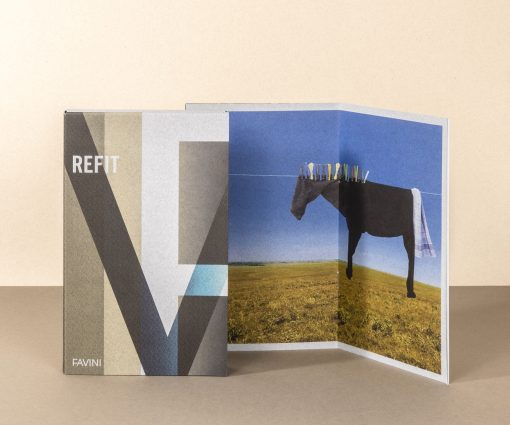

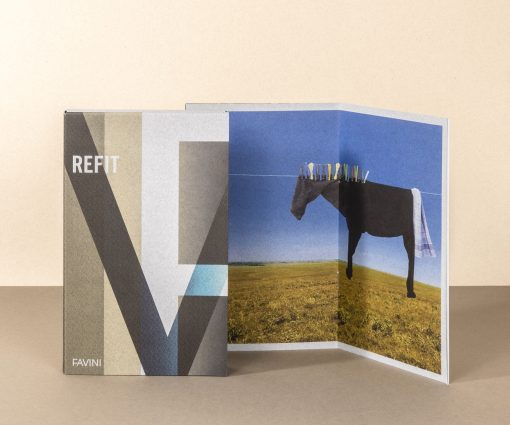

Circolarità dai jeans per stampe di pregio

Già intrinseco nel mondo cartario, il tema della circolarità diventa un’interessante occasione anche per gli stampatori. Dal settore Ricerca & Sviluppo di Favini nasce l’idea una nuova tipologia di carta che strizza l’occhio alla storia stessa della produzione cartaria, che in passato ricavava la propria materia prima seconda dagli stracci.

Realizzata a partire da jeans usati, la nuova Refit Denim è infatti una speciale carta in cui le fibre di tessuto vengono unite alle cellulosa.

Nasce, o meglio rinasce, recuperando il materiale dai jeans usurati. Dopo uno speciale trattamento per eliminare bottoni, zip, etichette e altri parti estranee, si aggiunge il materiale alla cellulosa per produrre i fogli di questa originale carta. Il suo aspetto mantiene volutamente un effetto slavato che ricorda proprio la tela jeans da cui, almeno in parte, deriva. Refit Denim contiene il 50% di materiale riciclato pre e post-consumo, di cui circa la metà deriva da residui di lavorazione del cotone e di jeans.

La sua destinazione? Il packaging di lusso e la stampa di pregio.

Refit Denim, dunque, è una carta di alta qualità. Oltre a essere riciclabile e biodegradabile, il nuovo prodotto è certificato FSC e, per la prima volta in ambito cartario, anche con il GRS (global recycled standard) di Textile Exchange.

Infine, per produrla Favini fa ricorso solo ad energia da fonti rinnovabili a marchio EKOenergy; un elemento in più che sottolinea la connotazione ecologica di questa nuova carta.

Nobilitare la carta

L’abito non farà il monaco, ma il packaging spesso fa il contenuto o quanto meno lo presenta, fino a diventarne parte. Per un prodotto di lusso la ricerca di un confezionamento all’altezza è quasi un obbligo.

Erredue 1973 si occupa proprio di fare questo, dare forma – con la carta e con la stampa – alle idee più innovative dei designer. Un esempio è il packaging realizzato per la collezione di And Camicie. Si tratta di scatole realizzate in tre misure, ognuna delle quali esprime una grafica diversa che la identifica – una, in particolare, presenta un disegno di luci creato attraverso una fustellatura laser. Hanno la particolarità di unire estetica e sostenibilità: il cartoncino utilizzato è infatti un monopatinato ed è certificato FSC, nel pieno rispetto dell’ambiente.

Le scatole sono realizzate completamente con la tecnica di stampa Cold Foil, eseguita durante il processo di stampa offset. Si tratta di una laminazione a freddo, una tecnica di nobilitazione e di finitura. Attraverso un’apposita tecnologia, nei primi gruppi stampa viene trasferito uno strato decorativo – in argento, oro oppure olografico – poi sovrastampato dai colori posti in sequenza, conferendo così diversi effetti che nobilitano il materiale. Oltre alla resa, la particolarità di questa tecnica è l’assenza di alcun trasferimento di plastica sul supporto; quest’ultimo quindi riceve soltanto il pigmento decorativo. La carta utilizzata con questa tecnica deve essere sempre carta patinata, inoltre la maggiore lucidità e patinatura amplificano l’effetto di lucentezza della lamina e, quindi, l’effetto metallico finale del prodotto. Nel caso invece si scelga come supporto il cartone, per questa particolare applicazione sono consigliati cartoncini GC1 dotati di una bella superficie.

Le scatole sono realizzate completamente con la tecnica di stampa Cold Foil, eseguita durante il processo di stampa offset. Si tratta di una laminazione a freddo, una tecnica di nobilitazione e di finitura. Attraverso un’apposita tecnologia, nei primi gruppi stampa viene trasferito uno strato decorativo – in argento, oro oppure olografico – poi sovrastampato dai colori posti in sequenza, conferendo così diversi effetti che nobilitano il materiale. Oltre alla resa, la particolarità di questa tecnica è l’assenza di alcun trasferimento di plastica sul supporto; quest’ultimo quindi riceve soltanto il pigmento decorativo. La carta utilizzata con questa tecnica deve essere sempre carta patinata, inoltre la maggiore lucidità e patinatura amplificano l’effetto di lucentezza della lamina e, quindi, l’effetto metallico finale del prodotto. Nel caso invece si scelga come supporto il cartone, per questa particolare applicazione sono consigliati cartoncini GC1 dotati di una bella superficie.

Etichette tra lusso e tecnica

L’etichetta di un prodotto è fonte essenziale di informazioni sulle sue caratteristiche, sulle sue componenti e proprietà, spesso sulla modalità di utilizzo. Ma mai come per il vino l’etichetta diventa il biglietto da visita del prodotto.

Lo dimostra “Quartese Limitless” il progetto dell’azienda Ruggeri Valdobbiadene per il lancio dell’omonimo prosecco – Quartese Valdobbiadene Prosecco superiore DOCG – con un’etichetta speciale. Studiata in ogni particolare, si caratterizza per la presenza dei quattro elementi della natura – aria, acqua, terra, fuoco – che, insieme alla lettera Q di Quartese che domina l’etichetta, sono resi dal lavoro congiunto di designer grafici, stampatori, produttori di attrezzature per la stampa e produttori di carte.

Un progetto complesso che ha richiesto diverse lavorazioni, tra cui rilievi a cuspide, vernici fluo, glitterate e ad effetto sabbia, e ancora accoppiamento di diverse carte, lamine olografiche, inchiostri serigrafici, nano incisione.

Le carte scelte per il progetto sono le etichette di Fedrigoni Self-Adhesive, in particolare le etichette della collezione Manter. Realizzate con carte certificate FSC, quindi completamente sostenibili, così come con fibre alternative, come il cotone, la canapa o il lino, le etichette Manter sono materiali autoadesivi, caratterizzati non solo da texture raffinate ma anche da elevate prestazioni tecniche.

Le carte scelte per il progetto sono le etichette di Fedrigoni Self-Adhesive, in particolare le etichette della collezione Manter. Realizzate con carte certificate FSC, quindi completamente sostenibili, così come con fibre alternative, come il cotone, la canapa o il lino, le etichette Manter sono materiali autoadesivi, caratterizzati non solo da texture raffinate ma anche da elevate prestazioni tecniche.

Le etichette per i vini, del resto, devono rispondere alle esigenze del prodotto a cui sono destinate. Devono poter offrire quindi resistenza al contatto con il ghiaccio o ai cambi di temperatura, caratteristiche waterproof per resisstere al contatto con l’acqua o ad ambienti umidi. L’etichetta deve rimanere impeccabile, nel look e nelle performance, durante ogni tappa del percorso di vita della bottiglia di vino.

Le etichette per i vini, del resto, devono rispondere alle esigenze del prodotto a cui sono destinate. Devono poter offrire quindi resistenza al contatto con il ghiaccio o ai cambi di temperatura, caratteristiche waterproof per resisstere al contatto con l’acqua o ad ambienti umidi. L’etichetta deve rimanere impeccabile, nel look e nelle performance, durante ogni tappa del percorso di vita della bottiglia di vino.

Fedrigoni Self-Adhesives realizza materiali autoadesivi, etichettate, anche di lusso, per vini, liquori, birre artigianali, ma anche carte di prima qualità, autoadesive per designer e creativi.

Fedrigoni Self-Adhesives realizza materiali autoadesivi, etichettate, anche di lusso, per vini, liquori, birre artigianali, ma anche carte di prima qualità, autoadesive per designer e creativi.

Oltre a Fedrigoni Self-Adhesive, al progetto “Quartese Limitless” hanno partecipato NSG Design per il progetto grafico, Luxoro per la lamina, Hinderer + Muhlic Italia per i cliché e Tonutti Tecniche Grafiche per la stampa.