Grazie a un nuovo impianto fotovoltaico, che consente di soddisfare autonomamente parte del consumo energetico annuale, Àncora Arti Grafiche sta conquistando nuovi margini di guadagno.

Dai materiali al riciclo fino alla logistica, quando si parla di efficienza energetica e sostenibilità, le aziende grafiche devono misurarsi con diverse sfide. Alcune di esse rappresentano degli esempi virtuosi, mostrando il massimo impegno nel rendere il proprio business e il mondo in cui viviamo più vivibili e rispettosi dell’ambiente. In questa direzione si segnala in particolare il nome dell’azienda milanese Àncora Arti Grafiche, realtà storica nel settore della stampa e della comunicazione, guidata dal suo direttore Delio Remondini.

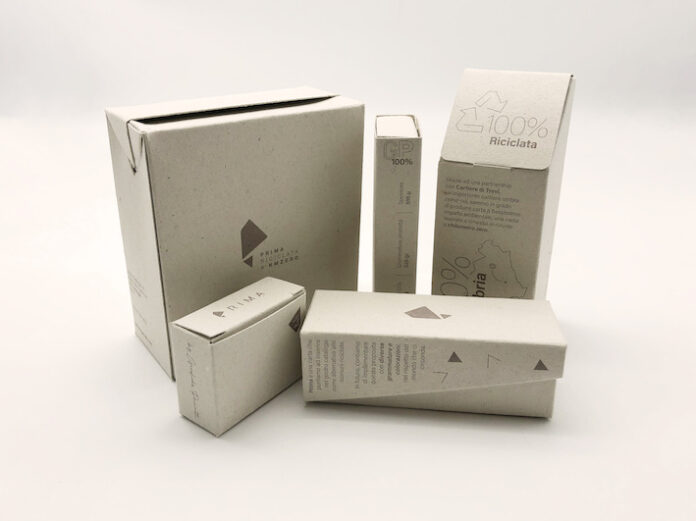

Àncora Arti Grafiche accompagna il cliente dalla progettazione dello stampato alla confezione, sia in grandi sia in piccole tirature o campionature, in modo da avere un unico interlocutore. L’azienda è specializzata nella stampa di cataloghi, riviste, brochure, calendari, planning, depliant, volantini, manifesti e libri.

A dire il vero, il ruolo di tipografia le va stretto, fornendo un servizio a 360°: stampa offset e digitale, piega, confezione, fustellatura, plastica, oro a caldo vernice UV sono solo esempi di ciò che l’azienda può eseguire al proprio interno, senza inutili movimentazioni di materiale con i costi ed i rischi che ne conseguirebbero. A conferma di un’impronta sempre tesa a massimizzare l’efficienza.

A tal proposito, nell’ottica di non sprecare inutilmente risorse, da un anno a questa parte Àncora Arti Grafiche ha investito in un nuovo impianto fotovoltaico. «Come azienda grafica naturalmente contiamo numerosi motori, climatizzatori, ricircoli d’area e non solo», racconta Remondini. «Di conseguenza, il consumo di energia elettrica è notevole: investire in un impianto fotovoltaico significa intraprendere una strada che ci permetterà sul medio e lungo periodo di diventare autonomi dal punto di vista energetico, guadagnando in questo modo ulteriori margini di competitività».

In casa Àncora Arti Grafiche sostenibilità, però, non significa solo efficienza energetica, ma anche compiere scelte che rispettino l’ambiente. «All’interno dell’azienda abbiamo cercato di eliminare il più possibile i prodotti chimici, passando al tempo stesso dalle lastre tradizionali a quelle senza sviluppo. Di fatto, siamo sempre più orientati a diventare un’azienda ecologica, dato che siamo anche riconosciuti come società Fsc».

Verso la piena autonomia energetica

L’installazione del nuovo impianto fotovoltaico ha richiesto ad Àncora Arti Grafiche un consistente investimento economico. «Fin dall’inizio lo scopo è stato quello di cominciare a produrre da subito parte dell’energia elettrica in proprio, cercando di contenerne i relativi costi, oggi cresciuti in modo esponenziale», prosegue Remondini.

Nell’installazione Àncora Arti Grafiche è stata sostenuta dalla Solarplay di Lissone, la cui missione sul mercato è aiutare i clienti a raggiungere la totale indipendenza energetica e magari guadagnare dal surplus energetico prodotto. A livello economico, inoltre, Àncora Arti Grafiche è stata supportata dalle capacità finanziarie di Helexia, realtà arriva sul mercato con l’obiettivo di coprire tutta la catena del valore di un progetto green, dallo sviluppo e messa in funzione fino agli aspetti tecnici e legali. «Con queste due aziende abbiamo stipulato un contratto decennale di fornitura, che ci consente di utilizzare parte dell’energia elettrica prodotta, andando ad ammortizzare l’impianto installato», spiega il direttore di Àncora.

Per quanto riguarda le sue caratteristiche principali, l’area dell’impianto fotovoltaico si suddivide su due superfici, per un totale di 1208 metri quadrati. «Abbiamo una potenza di 205 kW e una produzione media annua di 280,6 MWh, per un’energia annua consumata di 247 MWh. Grazie al nuovo impianto fotovoltaico riduciamo anche l’emissione di CO2 di 72,5 tonnellate, che equivalgono a 1450 alberi piantati».

L’investimento si rivela tanto più prezioso, oggi, in quanto condotto in un periodo in cui il nuovo scenario relativo ai costi energetici è diventato particolarmente complicato, a seguito dello scoppio, un anno fa circa, del conflitto russo-ucraino. «Fortunatamente siamo riusciti a fare partire l’impianto tra febbraio e marzo del 2022 e, quindi, siamo riusciti a contenere i costi energetici grazie a una produzione propria di energia».

Passando agli aspetti maggiormente legati ai processi di produzione, a livello impiantistico, Àncora Arti Grafiche si è collegata alle cabine elettriche esistenti, utilizzando sistemi di interconnessione alla rete esistente. «Questo ci ha permesso di quasi dimezzare la richiesta di energia esterna, contenendo molto i consumi».

L’investimento nel fotovoltaico ha inoltre permesso ad Àncora Arti Grafiche di migliorare diverse aree in termini di business, come gli impianti di climatizzazione e scambiatori di calore. «Non consumiamo gas, né petrolio e neppure cherosene. Ora tutto è alimentato dall’impianto fotovoltaico, comprese le macchine da stampa che hanno bisogno di climatizzazione».

Se questi sono i risultati ottenuti nell’immediato, già rimarchevoli, nel lungo periodo gli obiettivi sono ancora più ambiziosi. «Innanzitutto cercheremo di ammortizzare l’impianto esistente nell’arco dei dieci anni di contratto stipulati, affinché diventi completamente nostro. A quel punto valuteremo la possibilità di installare dei pannelli fotovoltaici anche per la produzione di acqua calda, al fine di raggiungere un livello di autonomia complessiva sempre maggiore».

Prossimo step: la logistica

Le iniziative di Àncora Arti Grafiche, in termini di efficienza energetica e sostenibilità ambientale, non si fermano di certo qui. Anzi, altre ne sono state messe in campo da prima ancora dell’installazione dell’impianto fotovoltaico e riguardano diversi aspetti, dalle strategie di riciclo alla scelta dei materiali. «Per esempio, storicamente, siamo sempre stati molto attenti ad eliminare il più possibile, all’interno del ciclo produttivo, i materiali chimici», conferma Remondini. «Da qui le attività di riciclo e recupero delle materie prime che consumiamo come carta e alluminio, ma non solo. Inoltre, negli anni abbiamo installato sui motori di una certa potenza degli inverter, in modo tale che, per esempio, nel recupero della cartaccia all’interno dello stabilimento, qualora si verifichi un momento di sospensione dell’attività, in automatico l’inverter fa rallentare i motori diminuendo il consumo di energia elettrica, riattivandoli prontamente al primo ingresso di cartaccia all’interno dei tubi di aspirazione. Similmente, oltre ai motori, abbiamo cercato negli anni di ottimizzare anche l’utilizzo delle luci a led, in base alle necessità effettive».

Un altro fronte, che da tempo vede Àncora Arti Grafiche impegnata, riguarda la scelta dei materiali. «In qualità di azienda Fsc, quando realizziamo i nostri stampati, di fatto operiamo all’interno di una catena certificata, a partire dalla fornitura delle materie prime. Un valore, questo, riconosciuto da diverse aziende clienti».

Non è tutto: per il futuro Àncora Arti Grafiche ha già programmato un ulteriore passo da compiere nel tragitto verso la piena sostenibilità. Protagonista, questa volta, la logistica. «Per il fattorinaggio e gli automezzi prevediamo di passare alle macchine elettriche, anziché a consumo di gasolio o benzina».

Certamente, pensando al domani, non mancheranno ostacoli, soprattutto legati ad aspetti burocratici. «In Italia dobbiamo confrontarci con una burocrazia davvero limitante, con tempi che si dilatano infinitamente per ottemperare ad una richiesta, rischiando di fare perdere il valore di un investimento. Tuttavia», conclude Remondini, «consideriamo la transizione energetica ed ecologica fondamentale per l’ambiente e il mondo in cui viviamo, nonché una scelta opportuna e valida per la competitività della nostra azienda, grazie al programmato raggiungimento dell’autonomia energetica».