In occasione della prossima edizione di Labelexpo Europe Mike Fairley, per conto di Finat illustra i cambiamenti che hanno attraversato la tecnologia della stampa di etichette nel corso degli anni e analizza le decisioni circa gli investimenti per le macchine da stampa che oggi i trasformatori devono affrontare.

Sono trascorsi oltre 400 anni da quando furono prodotte le prime etichette stampate di cui si ha testimonianza. All’epoca venivano stampate su carta fatta a mano utilizzando immagini o caratteri tipografici in rilievo intagliati nel legno o nel metallo, con un torchio a mano in legno e un semplice meccanismo a vite.

La «preistoria» delle etichette

Ci sono voluti altri duecento anni prima che le cose iniziassero a cambiare. A questo punto le macchine da stampa manuali erano in ferro con un sistema a leva per applicare la pressione, ma la carta era ancora fatta a mano. Tuttavia, agli inizi del XIX secolo, la rivoluzione industriale iniziava a portare notevoli cambiamenti nel mondo della stampa: le prime macchine da stampa rotative, il processo offset, le macchine per la produzione continua di carta.

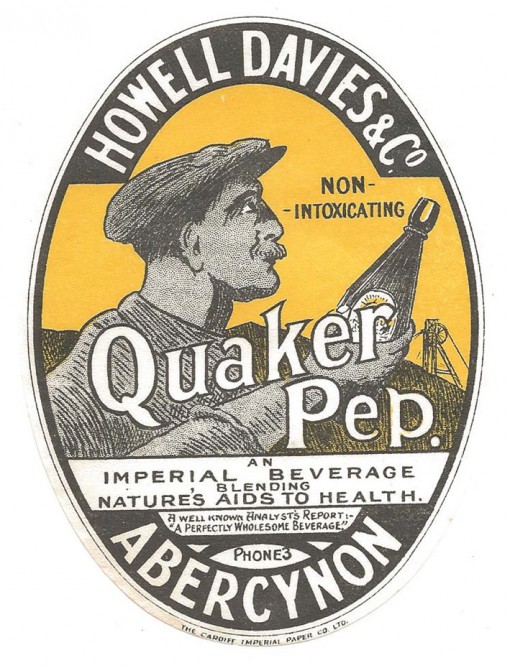

L’Ottocento ha inoltre visto la nascita delle carte patinate, del processo a mezzatinta, della stampa a colori, e tutta una serie di nuovi requisiti di applicazione per il mercato delle etichette: l’alba di quella che oggi chiamiamo l’industria delle etichette. Le nuove applicazioni comprendevano la produzione automatica di volumi elevati di bottiglie di vetro in formato standard, l’uso di linee di riempimento per bottiglie, le prime fabbriche di inscatolamento, il rapido aumento dei prodotti farmaceutici, etichette per scatole, bagagli, scatole e fascette per sigari, scatole di fiammiferi. Tutto ciò realizzato con macchine da stampa tipografiche o offset a foglio.

Gli inizi del XX secolo hanno visto l’introduzione delle prime macchine da stampa a banda stretta per nastri gommati e autoadesivi. Le innovazioni chiave per questi tipi di macchine sono stati gli sviluppi di Stan Avery che consentivano ai materiali autoadesivi di avere un supporto di sostegno ed essere fustellati in macchina. Quindi a quel punto sono stati i materiali fustellabili su un liner a consentire la produzione di etichette a bobina. Dopo poco tempo produttori come Gallus, Nilpeter e Mark Andy hanno iniziato a realizzare le prime macchine da stampa tipografica e flessografica a bobina.

Fine del XX secolo: emerge in Europa la tecnologia autoadesiva

In seguito sono arrivate le macchine da stampa serigrafiche a banda stretta, per stampa a caldo e ibride, gli inchiostri per polimerizzazione UV e una tecnologia di preparazione di lastre più avanzata. Alla fine degli anni settanta le etichette autoadesive avevano già raggiunto una quota del 7% sul mercato delle etichette europeo, con l’utilizzo di tutti i processi di stampa. Oggi le autoadesive costituiscono circa il 40% delle etichette complessivamente utilizzate, incremento causato da una serie di innovazioni tecnologiche e di stampa emerse negli ultimi trenta anni. Si tratta di progressi che hanno consentito agli stampatori di produrre più velocemente, su bobine più larghe, utilizzando strumenti rotativi e wrap-around, macchine da stampa servoassistite, e controlli che includono l’ispezione della bobina, la verifica di messa a registro, la gestione dei colori e molto altro.

Sembra incredibile, ma solo nel 1978 sono stati prodotti i primi codici a barre per la vendita al dettaglio, in particolare per i prodotti a marchio proprio dei supermercati Fine Fare, e per la prima volta un codice di velocità è stato incorporato sulle matrici delle pellicole per la produzione delle barre verticali nere sui codici. Oggi i codici a barre sono un elemento essenziale dell’etichetta di ogni articolo venduto al dettaglio in tutta Europa.

All’epoca le etichette con codici a barre per l’etichettatura dei prodotti freschi in negozio e in fase di preimballaggio prevedevano l’uso di materiali termosensibili. Bisognerà attendere fino al 1980 per vedere la diffusione della stampa termica diretta e a trasferimento termico diretto di etichette di prezzatura/pesatura con codici a barre, che poi è cresciuta rapidamente nell’ultima parte del decennio.

All’incirca nello stesso periodo è stato introdotto l’impiego di nuovi tipi di materiali per pellicole in polipropilene e polistirene (in seguito polietilene) per applicazioni di etichettatura più esigenti. La stampa di alta qualità di materiali in pellicola per l’etichettatura di shampoo, prodotti da bagno, industriali ecc. veniva ormai richiesta dai principali proprietari di marchi. Questa presentava sfide più impegnative per la stampa e trasformazione di etichette.

Tre decenni di evoluzione nella tecnologia di stampa di etichette

Per soddisfare l’evolversi dei requisiti di stampa di etichette negli ultimi trenta anni, diverse tecnologie si sono passate il testimone: negli anni ottanta era la stampa tipografica rotativa a dominare il panorama delle vendite delle nuove macchine. Poi, negli anni novanta, è seguita la crescita della flessografia. Per gran parte del nuovo millennio, la tecnologia predominante per la vendita delle nuove macchine da stampa è stata la flessografia UV. Dalla metà del primo decennio del 2000 anche la stampa digitale ha iniziato a evolversi piuttosto rapidamente, all’inizio con toner in polvere e liquido xerografico e, più di recente, con la nuova generazione di getto d’inchiostro UV e a base acquosa.

Nel 2014 è previsto il lancio della nuova stampa nanografica Landa, un processo a getto d’inchiostro offset che ha già suscitato notevole interesse nel mercato della stampa di etichette, astucci pieghevoli e imballaggi flessibili.

Senza voler ingiustificatamente allarmare i trasformatori di etichette, si segnala il considerevole lavoro in corso con l’obiettivo, nel lungo termine, di utilizzare la tecnologia inkjet per la stampa diretta su bottiglie in plastica o vetro o su barattoli di diverse forme e dimensioni. Forse attualmente non ancora un motivo di preoccupazione, questo, ma una minaccia reale per il futuro.

Cosa porterà il futuro? Fattori da considerare

In sintesi, oggi la sfida principale per qualsiasi stampatore di etichette è decidere quale investimento fare in termini di macchine da stampa per etichette quest’anno, il prossimo e quello dopo. Sarà un’altra macchina da stampa analogica flessografica UV convenzionale? Oppure una macchina offset o ibrida? Forse alcuni trasformatori devono ancora decidere se passare al digitale. Se è così, l’investimento ricadrà sulla tecnologia a toner o a getto d’inchiostro?

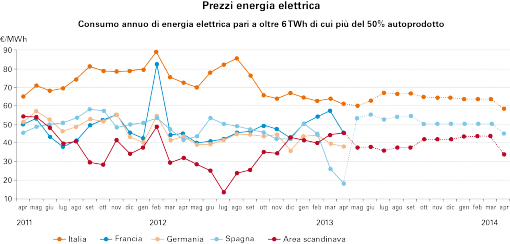

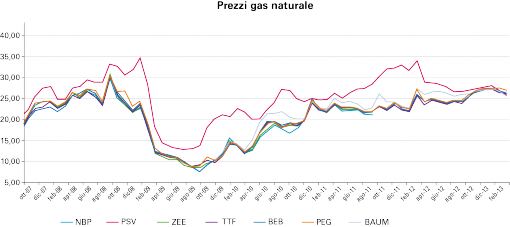

In passato, decidere su quale macchina da stampa investire poteva essere relativamente semplice. Invece oggi bisogna tenere conto di ancora più fattori, anche se si tratta di sistemi analogici convenzionali. L’impatto ambientale e il consumo energetico di una macchina da stampa possono avere un peso importante. Lo stesso vale per la gamma cromatica e il numero di colori o di gruppi stampa disponibili sulla macchina.

Quali sono le opzioni di finitura a valore aggiunto disponibili? Quale tecnologia di ispezione o controllo richiede la macchina da stampa? Quale tipo di velocità di produzione è richiesta per il tipo di lavoro che si svolge? Quanto tempo richiede la macchina da stampa per il passaggio da un lavoro a un altro? Il trasformatore vuole stampare altri prodotti oltre alle etichette (come per esempio imballaggi flessibili, tubetti laminati, astucci pieghevoli, sacchetti ecc.)? Questi fattori possono influenzare gli investimenti per le macchine da stampa. Tutti i principali produttori di macchine da stampa hanno senza dubbio le proprie soluzioni tecnologiche da promuovere e offrire.

Verso il digitale: fattori aggiuntivi

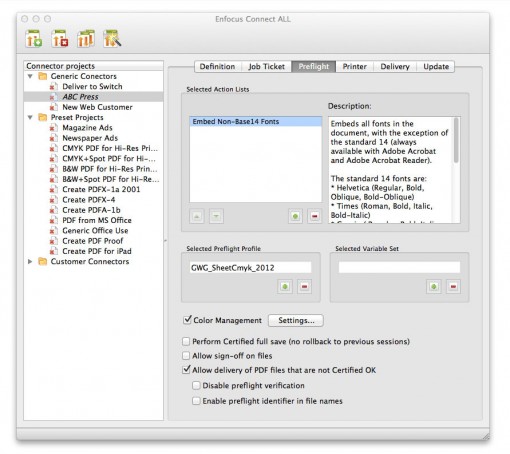

Quando si tratta di investire nel digitale bisogna tenere conto di molti altri fattori oltre all’investimento in una macchina da stampa. La stampa digitale è un nuovo modo di lavorare e di gestione dei colori ottimizzata. E si tratta di decidere se continuare con la tecnologia convenzionale o passare al digitale il più tardi possibile. Quali livelli di produzione di diversi lavori è possibile gestire ogni giorno senza essere sopraffatti da incombenze amministrative? Tutti questi elementi richiederanno probabilmente sistemi MIS (Management Information Systems) più sofisticati. Dunque un’altra importante decisione di investimento da prendere.

Il digitale comporta poi l’ulteriore sfida della scelta del tipo di risoluzione dpi. E ancora: il lavoro da produrre necessita di un inchiostro bianco in una delle testine di stampa? La macchina da stampa ha una gamma di colori estesa? Inoltre vi sono notevoli differenze nelle velocità di produzione tra le diverse tecnologie di stampa. Quanto è importante la velocità in caso di frequenti cambi di lavori a basse tirature?

Se si passa al digitale, anche il trasformatore deve decidere se investire nella finitura in linea o non in linea. Nel primo caso, ogni cambio di lavoro potrebbe significare un’interruzione della stampa per cambiare le fustelle. Se si producono diversi lavori a basse tirature, il cambio delle fustelle può avere un considerevole impatto sulla disponibilità di esercizio della macchina nel corso della giornata. Ne deriva una produzione ridotta e, potenzialmente, una minore redditività. Con la finitura non in linea una delle linee di finitura può gestire l’output di diverse macchine da stampa digitali, ottimizzando così i tempi di produzione.

Un’altra opzione di investimento per la finitura a disposizione del trasformatore di etichette può essere la fustellatura laser: ha un costo più elevato, ma offre vantaggi notevoli quando si eseguono molte piccole tirature ogni giorno. La fustellatura laser, combinata alla tecnologia di getto d’inchiostro (o Xeikon) in assenza di lunghezze fisse ripetute, offre l’interessante potenziale dell’unione di lavori sulla bobina longitudinalmente o trasversalmente, per l’ottimizzazione dei costi e delle prestazioni.

Accelerazione dei cambiamenti tecnologici: cosa c’è da vedere a Labelexpo Europe 2013?

Gettando uno sguardo al passato, si constata che nella stampa, soprattutto per quanto riguarda i processi e le tecnologie per le etichette autoadesive, ci sono stati più cambiamenti negli ultimi 50 anni che nei precedenti 400. Ancora oggi la tecnologia di stampa e trasformazione di etichette è in evoluzione. Ciò sarà evidente a Labelexpo Europe di quest’anno, dove saranno lanciati nuovi tipi e modelli di macchine da stampa, tra cui sempre più soluzioni provenienti dall’Asia e dal mondo della stampa digitale.