Alla pre drupa media conference Canon EMEA lancia il claim “The Power to Move”.

Nel corso di drupa Canon presenterà una potente combinazione di innovazioni tecnologiche e servizi di assistenza, grazie al supporto di un team di esperti che aiuterà i fornitori di servizi di stampa a scoprire come trasformare il loro business.

Lo spazio espositivo accoglierà l’intero portfolio di tecnologie di stampa di produzione: dalle stampanti toner e inkjet a foglio alle linee di produzione inkjet a modulo continuo ad alta velocità, dalle stampanti a piano fisso e roll-to-roll per il grande formato fino alle stampanti digitali di etichette.

Simulando scenari reali, le soluzioni di produzione end-to-end combineranno nuovi approcci alla gestione del flusso di lavoro, diverse tipologie di supporti di stampa e dispositivi di pre e post-produzione di oltre dieci partner tecnologici. I visitatori scopriranno le numerose possibilità creative e commerciali offerte dalla stampa digitale on demand attraverso storie di successo dei clienti, applicazioni innovative e modelli di business inediti.

Per la prima volta a drupa, Canon dimostrerà la propria competenza come un partner fidato del mercato delle etichette e del packaging, presentando dal vivo la produzione di etichette, cartone pieghevole e ondulato.

“The Core”: un’area dal forte impatto emotivo, dedicata all’esplorazione immersiva e multisensoriale che offrirà una prospettiva insolita e al tempo stesso capace di mostrare il potere creativo e comunicativo della stampa. Una riprova di come le esperienze di imaging possano arricchire la vita delle persone e delle aziende.

Canon, a drupa tutta la tecnologia e l’impegno nel mercato delle etichette e del packaging

Epson, dal tessile alla microproduzione

Duncan Ferguson, vicepresidente della divisione di stampa commerciale e industriale di Epson Europe, si è rivolto ai giornalisti in occasione della conferenza stampa pre-drupa, illustrando ciò che i visitatori possono aspettarsi da Epson quest’anno.

Con il titolo “Cambiare il modello per la produzione localizzata”, Duncan ha spiegato come Epson stia orientando la propria produzione a offrire soluzioni di stampa sempre più compatte ed efficienti e come un punto chiave per l’azienda sarà la personalizzazione e lo sviluppo di tecnologie mirate a fornire la produzione nel punto della domanda.

In particolare: l’ultima testina di stampa industriale altamente robusta di Epson, la D3000, progettata per applicazioni con inchiostri acquosi e UV. S; estensione del nuovo concetto di design dei prodotti Epson su più piattaforme, iniziato con i pluripremiati miglioramenti del design apportati ai modelli SureColor 44 pollici serie T e P; il nuovo concetto di etichettatura industriale SurePress di Epson;la nuova SureColor F10000 con rotolo jumbo, la stampante a sublimazione di colore più produttiva di Epson fino ad oggi; le più recenti stampanti Epson progettate per il crescente mercato della personalizzazione e della microproduzione; il nuovo tavolo di scansione SD-10, un tavolo di lettura del colore automatico e portatile che consente di creare profili di supporti in modo rapido e semplice e di effettuare verifiche e calibrazioni automatiche dei supporti; li sviluppi futuri, tra cui il supporto per una moda più sostenibile grazie all’esclusiva Dry Fibre Technology (DFT) di Epson.

Fujifilm a drupa 2024 per “scoprire la differenza”

Le tecnologie di stampa di Fujifilm, dall’analogico al digitale, dal toner al getto d’inchiostro, passando per le testine di stampa, gli inchiostri e il software, saranno presentate quest’anno nel più grande stand Fujifilm di drupa.

Alla prima edizione della fiera dopo otto anni, Fujifilm presenterà le sue credenziali di partner affidabile e sostenibile, aggiungendo valore alle aziende del settore della stampa mentre “scoprono la differenza” con Fujifilm.

Il 1° aprile 2023, Fujifilm ha integrato la divisione Graphic Communications in Fujifilm Business Innovation Corporation. Ciò ha permesso all’azienda di creare risorse tecnologiche impareggiabili, fornendo al contempo l’accesso a un’ampia base di clienti globale e a sistemi di produzione, assistenza e fornitura leader di mercato. Con questa mossa, Fujifilm conquista una posizione ideale, come fornitore di soluzioni integrate a livello mondiale, dalla stampa offset analogica alla stampa digitale con l’uso sia del getto d’inchiostro che del toner secco, e verso le soluzioni DX che utilizzano software per flusso di lavoro.

Con la sua nuovissima struttura aziendale, Fujifilm ha prenotato lo stand più grande di sempre, con i suoi 2.420 m2. Fujifilm presenterà il suo immenso portfolio di prodotti, mostrando la sua capacità di fornire prodotti, soluzioni e tecnologie per le molteplici esigenze dei clienti, da miglioramenti pratici dei processi di produzione alla trasformazione radicale del modello di business. In fiera sarà presente un’ampia gamma di soluzioni per consentire ai clienti di sperimentare la “differenza” di valore di Fujifilm.

Area commerciale

Le ultime novità sulla Jet Press 750S, molto apprezzata da oltre un decennio per la sua qualità di stampa, ottenuta grazie all’esclusiva tecnologia a getto d’inchiostro. Anche la Revoria Press GC12500 sarà presente in quest’area. Oltre alle due macchine da stampa digitali B2, sarà esposta per la prima volta la Jet Press 1160CFG, una macchina da stampa a getto d’inchiostro a colori ad alimentazione continua e ad alta velocità per il mercato della stampa commerciale. Inoltre, per la prima volta saranno presentate anche due nuove stampanti di produzione di fascia media. La nuova macchina è ispirata alla Revoria Press PC1120, modello di successo, con i suoi colori speciali e l’ampia gamma di applicazioni, presente anch’essa nell’area commerciale. Oltre alle dimostrazioni dei prodotti fotografici Fujifilm, saranno presenti anche nuove lastre processless per la stampa offset e soluzioni DX per l’automazione e la semplificazione con software per flusso di lavoro. L’inclusione di attrezzature di finitura di terze parti mostrerà l’enorme varietà di applicazioni possibili con la tecnologia Fujifilm. Mentre il settore della stampa prosegue nella transizione dall’analogico al digitale, Fujifilm guiderà i clienti come partner sostenibile in questo percorso.

Area industriale

Presente la Jet Press FP790, una macchina da stampa digitale a getto d’inchiostro a base acqua rilasciata di recente che porta innovazione nel processo di stampa degli imballaggi flessibili, e le nuove opzioni di automazione per la nostra macchina ibrida di grande formato, consentendo una capacità produttiva ancora più elevata. Sarà presentata anche la pluripremiata gamma di stampanti a getto d’inchiostro di grande formato Acuity di Fujifilm, oltre a un’ampia gamma di applicazioni consentite dalla più recente tecnologia di Fujifilm, tra cui segnaletica e imballaggi.

Fujifilm presenterà la tecnologia “Aquafuze”, un nuovo inchiostro a base acqua che dà priorità a sicurezza ed ecocompatibilità, come elemento chiave della tecnologia a getto d’inchiostro. Questa innovativa tecnologia di inchiostro ha le caratteristiche degli inchiostri UV e a base di solvente pur essendo a base acqua, contribuendo all’espansione dell’attività dei nostri clienti e al miglioramento dell’ambiente di lavoro.

drupa 2024, Konica Minolta svela il potenziale delle tecnologie più innovative

Konica Minolta ha svelato i dettagli sulla sua presenza a drupa, dove ha in programma di presentare 20 anteprime europee.

In particolare, Konica Minolta coglierà l’occasione della fiera per presentare le ultime innovazioni tecnologiche e guidare i partecipanti verso nuovi orizzonti di efficienza e creatività che gli consentiranno di ampliare o far crescere il business.

Lo stand farà immergere il visitatore in un’avvincente storia di Industria 5.0, in cui convergono gli ultimi sviluppi tecnologici in termini di scalabilità, affidabilità, automazione intelligente e sostenibilità, il tutto mettendo sempre al centro l’esperienza umana.

drupa non è solo un momento di incontro per la stampa industriale globale, ma rappresenta anche un momento di riflessione su argomenti rilevanti e visionari per il mercato e sulle best practice nell’ambito della stampa professionale. Qui i protagonisti della stampa, come Konica Minolta, generano nuove opportunità di business con le loro idee, innovazioni, tecnologie.

Secondo Konica Minolta, l’attenzione di drupa quest’anno si concentrerà sulle seguenti tendenze e tecnologie innovative.

La stampa digitale continua a essere un elemento trainante nelle applicazioni commerciali e industriali. La digitalizzazione, che sarà uno dei temi chiave di drupa, consente difatti processi e applicazioni completamente nuovi nella stampa di etichette e packaging, ma anche a foglio, e apre la strada all’industria 5.0. La tecnologia di stampa digitale è in ascesa rispetto ad altri metodi di stampa: gli esperti Smithers (Smithers: The Future of Global Print Equipment Markets to 2028, Executive Summary, Page xxiii) ora affermano che le vendite di dispositivi di stampa digitale dovrebbero superare quelle analogiche per la prima volta in meno di tre anni. La stampa digitale, che ha avuto un’importante accelerazione con la pandemia, diventerà mainstream nel prossimo futuro.

Oltre alla digitalizzazione, le considerazioni ambientali sono in cima all’agenda della fiera. Temi come l’economia circolare, l’efficienza energetica e la conservazione delle risorse sono fattori chiave per l’intero settore. Le pratiche di approvvigionamento rispettose dell’ambiente ed etiche sono sempre più una priorità per i clienti. Gli stampatori possono quindi fare la differenza attraverso un’offerta di prodotti sostenibili e a minori emissioni di CO2. Le soluzioni digitali sono spesso il fattore abilitante per prodotti, servizi e processi sostenibili. Alta l’attenzione anche sui temi relativi all’automazione e all’efficienza nei processi di produzione, che si ricollegano sempre al concetto di stampa sostenibile.

Infine, un altro tema importante di drupa riguarda la tendenza ad un aumento delle richieste di personalizzazione. La continua crescita dell’e-commerce fa sì che gli stampatori richiedano sempre più esperienze personalizzate, stampe flessibili, in piccoli lotti e ottenibili in tempi ridotti.

Più nel dettaglio, Konica Minolta mostrerà ai propri visitatori gli ultimi rivoluzionari progressi raggiunti con le proprie tecnologie di stampa di produzione e stampa industriale, che ridefiniscono qualità, efficienza e innovazione con l’obiettivo di potenziare il business dei propri clienti.

Stampa di produzione

Per chi ha scelto di fare della stampa il proprio lavoro, Konica Minolta offre sistemi di produzione avanzati e software integrati per la gestione delle attività. Le macchine di stampa di produzione della serie AccurioPress sono sistemi ad alto volume integrati con avanzati software di automazione del flusso di lavoro, che consentono di produrre di più con meno lavoro, meno sprechi e meno tempo. A drupa importanti novità riguarderanno le ammiraglie della gamma production AccurioPress C12000 e C14000 e il sistema con toner High Chroma in grado di produrre colori incredibilmente vividi e naturali, perfetti per la stampa fotografica. Konica Minolta presenterà inoltre una nuova versione della suite software per automazione avanzata AccurioPro Flux e le nuove versioni di alcuni finitori in linea, come IQ-501 e TU-510.

Stampa di Etichette

La stampa digitale di etichette è un mercato in forte crescita. La digitalizzazione del settore delle etichette continua ad accelerare con una previsione annuale di crescita a due cifre. Le opportunità sono ovunque, basta coglierle. I sistemi per la stampa di etichette AccurioLabel di Konica Minolta mirano a offrire importanti vantaggi ai clienti in termini di produttività, flessibilità e stabilità, rivolgendosi ad etichettifici, stampatori commerciali e aziende di imballaggio.

AccurioLabel 230 è in grado di rispondere alle crescenti esigenze dei clienti per piccole e medie tirature, personalizzazione e versioning. AccurioLabel 400 è il modello successivo; permette una maggiore produttività con velocità di stampa fino a 39,9 metri al minuto, di ampliare le applicazioni e di stampare su supporti trasparenti e metallizzati, grazie alla quinta stazione colore che consente di ottenere un bianco con un’opacità elevatissima in un unico passaggio.

Stampa digitale Inkjet UV

Per rispondere alle sempre più crescenti esigenze di produzione di qualità su supporti diversi e formati di carta più grandi, Konica Minolta propone AccurioJet KM-1e. L’innovativa macchina a getto d’inchiostro Konica Minolta si presenta come una vera alternativa alla stampa offset a tiratura ridotta. Questa soluzione, in grado di stampare su una gamma sorprendente di supporti (dalla carta naturale, alla patinata, passando per Yupo e Canvas), consente infatti di stampare fino a 3.000 fogli l’ora in simplex o 1.500 l’ora in duplex.

Grazie alla tecnologia brevettata a getto d’inchiostro UV, mettifoglio tradizionale offset e alla gestione di prodotti fino al formato B2+, AccurioJet KM-1e è in grado di gestire facilmente lavori di qualità su un’ampia gamma di supporti senza alcun pretrattamento. Veloce, Versatile, di Valore: con questa tecnologia gli stampatori possono ottenere una straordinaria qualità di stampa, un incremento della produttività e un elevato grado di flessiblità e versatilità.

E Konica ha anche annunciato il futuro modello della famiglia KM-1: la stampante a getto d’inchiostro UV ad alta velocità di nuova generazione AccurioJet 60000 il modello di fascia alta che è stato ulteriormente sviluppato per massimizzare la produttività.

Nobilitazione

Sempre più tecnologico e digitale, il settore della nobilitazione è in continua crescita. Dalla continua ricerca della perfezione di Konica Minolta con il partner MGI è nata AccurioShine 3600.

AccurioShine 3600 è una soluzione di Nobilitazione Digitale che consente di aggiungere effetti 2D e 3D in vernice o in lamina a costi contenuti e senza le complessità che si riscontrano con i sistemi tradizionali. AccurioShine 3600 è un dispositivo completamente digitale e straordinariamente compatto, dotato di tecnologia di scansione automatica leader di settore e di un asciugatore LED ecosostenibile. Apprezzata anche la versione roll-to-roll, MGI JETvarnish 3D Web 400, che consente agli stampatori di differenziare i loro servizi, introducendo il digitale. La soluzione web, in grado di stampare foil e vernice serigrafica in un unico passaggio, trasforma le etichette stampate in prodotti prestigiosi ed eleganti, che catturano immediatamente l’attenzione dei clienti. I sistemi di nobilitazione digitale Konica Minolta rappresentano un’opportunità per gli stampatori per differenziare le stampe e aumentare i margini di profitto, potendo offrire ai clienti una gamma completa di opzioni di finitura ad alto impatto visivo.

Digital Factory

Unica sul mercato, AlphaJET integra sulla stessa linea di produzione del foglio B1+, secondo un processo 100 % digitale, le operazioni di stampa e finitura, le tecnologie dell’informazione e la manutenzione predittiva. AlphaJET permette di realizzare produzioni semplici e complesse, ad alto valore aggiunto, associando stampa in quadricromia, personalizzazione, microscrittura, vernice protettiva, vernice selettiva UV e stampa a caldo ad un ritmo industriale. AlphaJET è dotata di un Motore di stampa a getto d’inchiostro MGI, teste e inchiostri acquosi Memjet Duralink

Food Compliant e offre Stampa ad alta definizione 1600×1600 dpi, ampio gamut, compatibilità con carte patinate/non patinate, disinchiostrabilità Ingede 11, garantita dall’Eco-Coating MGI Eco Inks, e lavaggio automatico delle teste per una disponibilità permanente della linea.

Bobst, innovazioni a tutto campo per drupa

Bobst ha annunciato oggi alla pre drupa media conference le sue ultime innovazioni in tutti i segmenti industriali – imballaggio flessibile, etichette, cartone pieghevole, cartone ondulato e servizi.

A drupa 2024, i visitatori avranno l’opportunità di fare un’esperienza dal vivo su una “concept machine”.

A drupa 2024, i visitatori avranno l’opportunità di fare un’esperienza dal vivo su una “concept machine”.

“Abbiamo fatto grandi progressi nella nostra visione di plasmare il futuro del mondo del packaging basandoci sui pilastri della connettività, della digitalizzazione, dell’automazione e della sostenibilità”, ha dichiarato Jean-Pascal Bobst, CEO del Gruppo Bobst. “Ora, con un ampio portafoglio di soluzioni che rispondono alle esigenze dei nostri clienti, possiamo personalizzare la nostra offerta in base alle loro esigenze in evoluzione negli anni a venire. Le nostre ultime soluzioni annunciate oggi integrano macchine e software con l’obiettivo di aumentare le prestazioni, completando la nostra offerta globale al di là del funzionamento delle macchine, aiutandoci tutti a costruire un futuro più connesso e sostenibile.”

Aumento della produttività grazie a Bobst Connect

Bobst ha annunciato il lancio di due nuove importanti funzionalità per Bobst Connect, la piattaforma digitale basata su cloud dell’azienda, in costante evoluzione, che migliora la produttività. Il flusso di lavoro consente ai clienti di integrare perfettamente le macchine Bobst nei loro flussi di produzione e progettazione e di beneficiare della sincronizzazione bidirezionale dei dati relativi ai lavori per un’impostazione rapida e una maggiore produttività. La funzione di monitoraggio dell’energia consente ai clienti di misurare il consumo energetico e i costi in tempo reale. Bobst ha sviluppato il Bobst Application Management in tutti i settori, un servizio di consulenza pratico e innovativo che si concentra sull’automazione del flusso di lavoro, sull’ottimizzazione del colore e dei processi, sul miglioramento della trasformazione end-to-end e sulla conformità normativa.

Imballaggio flessibile

Nel settore dell’imballaggio flessibile Bobst presenta smartGRAVURE con nuovi elementi di digitalizzazione e automazione; il nuovo Metallizing Assistant intelligente guidato dall’intelligenza artificiale; EXPERTLAM 900 altamente flessibile sia come laminatore sia come verniciatore.

Etichette

Etichette

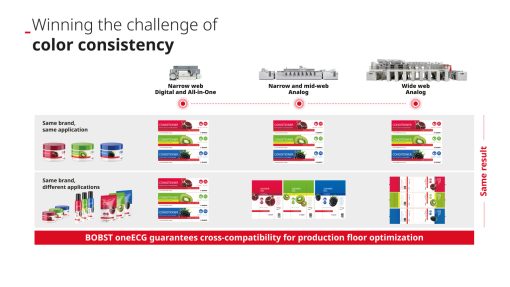

Nel settore delle etichette, Bobst semplifica la produzione con: il flusso di lavoro ad anello chiuso da PDF a TWIN PDF; OneECG, che consente la digitalizzazione delle informazioni sul colore per raggiungere la massima coerenza cromatica; oneBarrier/FibreCycle su macchine flessografiche UV in linea.

Cartone pieghevole

In questo ambito Bobst sta potenziando il confezionamento a zero errori.

EXPERTCUT 106 PER: fustellatrice di nuova generazione, che aumenta le prestazioni fino al 20% con una maggiore produttività e un impatto positivo sulla sostenibilità.

TooLink sulle piegatrici-incollatrici; per portare il converting nel mondo digitale, una piattaforma che collega macchine e utensili e riunisce l’intero processo di trasformazione.

Cartone ondulato

Soluzioni robotizzate sia per il carico sia per la pallettizzazione, che consentiranno di configurare linee di produzione complete e senza soluzione di continuità.

FFG (flexo folder gluer) portfolio EXTENSION, stampa e fustellatura con flessibilità di produzione, design robusto e tempi di allestimento ridotti.

MASTERFLEX HD+: nuova generazione della stampante flessografica di riferimento, per una produttività elevata e la massima qualità. Grazie all’integrazione di un nuovo alimentatore, di un prealimentatore a monte e di un’uscita per l’impilatore, la MASTERFLEX HD+ raggiunge un’elevata produttività di 15.000 fogli all’ora.

Servizi e prestazioni

Bobst offre un’ampia gamma di servizi e soluzioni digitali per potenziare le prestazioni delle macchine e ottimizzare il flusso di lavoro.

HP, tecnologie all’avanguardia e automazione intelligente

Grandi novità per HP. A Dscoop Edge HP inaugura una nuova era per la stampa digitale presentando la più recente line-up di macchine da stampa digitali HP e soluzioni intelligenti progettate per rispondere alle sfide di produzione attuali nei settori della stampa commerciale, etichette e packaging.

In arrivo la nuova HP Indigo 120K Digital Press in grado di gestire la più ampia gamma di applicazioni di stampa che sia mai stata ottenuta con una singola macchina da stampa digitale B2.

Inoltre, HP presenta un approccio innovativo alla stampa digitale di sicurezza con la nuova HP Indigo 7K Secure Digital Press definendo nuovi standard per l’automazione end-to-end utilizzando intelligenza artificiale e robotica.

Sono stati anche effettuati potenziamenti al portafoglio HP PageWide per rispondere alle sfide di produzione e sbloccare le opportunità di crescita per il settore della stampa.

“Ci impegniamo a garantire ai nostri clienti una crescita proficua e sostenibile”, ha dichiarato Haim Levit, SVP and division president of HP Industrial Print. “Le nostre tecnologie LEP, LEPx e a getto d’inchiostro sono potenziate in termini di qualità, versatilità, produttività, sostenibilità ed economicità e il nostro impegno e i nostri costanti investimenti nell’innovazione hanno permesso a oltre 8.000 stampatori e converter di ampliare le proprie attività e di crescere in modo sostenibile”.

“Ci impegniamo a garantire ai nostri clienti una crescita proficua e sostenibile”, ha dichiarato Haim Levit, SVP and division president of HP Industrial Print. “Le nostre tecnologie LEP, LEPx e a getto d’inchiostro sono potenziate in termini di qualità, versatilità, produttività, sostenibilità ed economicità e il nostro impegno e i nostri costanti investimenti nell’innovazione hanno permesso a oltre 8.000 stampatori e converter di ampliare le proprie attività e di crescere in modo sostenibile”.

Affrontare le sfide della produzione ad alto volume

Le aziende di stampa di oggi si trovano ad affrontare sfide produttive sempre più impegnative. L’interruzione della supply chain, i problemi di approvvigionamento energetico e l’aggravarsi della carenza di manodopera nel settore rafforzano la necessità di una maggiore efficienza, velocità e affidabilità in tutto il settore produttivo.

La nuova HP Indigo 120K Digital Press stabilisce un nuovo standard per la produzione di grandi volumi e per l’automazione, consentendo agli stampatori di trasferire i lavori dall’analogico al digitale in modo più intuitivo ed economico per soddisfare le esigenze dei clienti. Ottimizzando i livelli di produzione grazie alla combinazione di tecnologie analogiche e digitali, HP Indigo 120K riduce gli interventi manuali e consente il funzionamento di più macchine da stampa con un unico operatore. La nuova macchina da stampa offre una qualità d’immagine corrispondente all’offset, un percorso flessibile dei lavori tra offset e digitale e un’opzione ECO mode che riduce l’impronta di carbonio della macchina da stampa dell’11% a favore degli obiettivi di sostenibilità.

Sbloccare una crescita profittevole

La nuova generazione della più venduta macchina da stampa digitale a foglio B2, la HP Indigo 18K Digital Press porta la versatilità, l’efficienza e la facilità d’uso a nuovi livelli. Mentre il settore della stampa commerciale affronta una significativa trasformazione competitiva, la necessità di macchine da stampa e soluzioni che supportino gli stampatori nell’arricchimento della loro offerta e nella crescita sostenibile del loro business è fondamentale.

La nuova HP Indigo 18K Digital Press è in grado di gestire la più ampia gamma di applicazioni di stampa mai ottenuta con una singola macchina da stampa digitale B2 adattandosi facilmente a diversi substrati e tipi di lavoro. Le funzioni avanzate di intelligenza artificiale, come il ripristino automatico e gli alert proattivi, aumentano la produttività e semplificano l’intero processo di produzione, raggiungendo una capacità di stampa fino all’80%in un solo turno. In linea con l’impegno di HP in materia di sostenibilità, la Indigo 18K supporta la modalità Enhanced Productivity Mode (EPM), che consente un risparmio energetico del 24% per foglio.

Innovazione per Restricted Digital Security Printing

HP presenta l’innovativa HP Indigo 7K Secure Digital Press, che rivoluziona la stampa digitale con restrizioni di sicurezza eseguendo lavori di stampa focalizzati sulla sicurezza con un singolo passaggio. Grazie alla collaborazione con Jura JSP, questa macchina da stampa a foglio all’avanguardia consente di creare flussi di lavoro su misura per le linee di produzione di sicurezza, in modo che i clienti possano diversificare la propria offerta, soddisfare una gamma completa di esigenze di sicurezza e acquisire nuovi clienti per far crescere il proprio business.

Preparare il terreno per il successo con sistemi di fabbrica intelligenti

HP sta definendo l’approccio del settore all’automazione attraverso IA e robotica, presentando un ecosistema completo di automazione della produzione di stampa. Sulla base di alcuni studi interni, i clienti che si avvalgono di processi automatizzati ottengono un aumento del 51% del volume e dell’80% dei lavori per macchina da stampa rispetto ai clienti con minore automazione. Inoltre, questi clienti crescono in media del 27% su base annua, un tasso superiore alla media del settore. L’approccio olistico di HP combina macchine da stampa efficaci con funzioni intelligenti, dall’invio dei lavori alla consegna.

La Fespa continua

La nostra visita a Fespa continua. Tanti i visitatori che da tutto il mondo hanno avuto modo di vedere lanci di prodotti e tecnologie, partecipare a seminari di approfondimento e conferenze formative. E soprattutto incontrare fornitori e fare rete con gli altri professionisti.

Fespa 2024 apre i battenti, Italia Grafica presente

Si alza il sipario su Fespa Global Print Expo ad Amsterdam.

Dal 19 al 22 marzo, la fiera europea della stampa e della segnaletica attira i protagonisti mondiali del settore per presentare le ultime tecnologie.

Italia Grafica è presente in fiera! Ecco un primo assaggio di novità!

Taga Day 2024 Out of the box, novità e aggiornamenti sul packaging

Torna l’appuntamento con il Taga Day 2024, l’evento che unisce formazione, ricerca e networking, che si svolgerà il 22 marzo 2024 a Milano.

Il Taga Day è la giornata evento di Taga Italia in cui tecnici, aziende e professionisti si incontrano per condividere spunti e riflessioni sui molteplici aspetti del mondo della comunicazione stampata.

L’edizione 2024 avrà come focus il mondo della cartotecnica, con interventi che vanno dal mondo della creatività e dei trend alla realizzazione del prodotto e le normative aggiornate. Ecco alcuni dei momenti salienti che ti aspettano:

- Novità normative per il packaging

- Trasformare la creatività in riproducibilità

- Materiali per packaging: Carta, Cartone, richieste e specifiche relative a prodotto

- Inchiostri, vernici, protezione funzionali all’uso del packaging.

Imballaggi PPWR: dall’accordo del 15 marzo al Coreper emergono obiettivi di sostenibilità sfidanti ma concreti

“L’accordo sulla revisione della direttiva imballaggi (PPWR) – raggiunto il 15 marzo scorso dai rappresentanti dei 27 Stati membri della UE (COREPER) – riconosce l’economia circolare e il riciclo essenziali per il raggiungimento degli obiettivi del Green Deal” afferma Michele Bianchi, presidente della Federazione Carta e Grafica, che aggiunge “Il testo finale risente molto dell’azione dell’Italia svolta sia tramite il Governo e le Amministrazioni, sia del Parlamento UE, in cui i parlamentari italiani Salini, Toia e Fiocchi tra tutti, hanno svolto un ruolo determinante.”

Nella filiera rappresentata dalla Federazione, Lorenzo Poli Presidente di Assocarta esprime la “soddisfazione del settore cartario – che effettua il riciclo finale all’interno del proprio processo produttivo da sempre, ma innovando ogni giorno nella tecnologia e nelle applicazioni. Nel 2023, nonostante la riduzione della produzione industriale, il tasso di utilizzo delle fibre secondarie ha segnato un +5% totalizzando il 67% sul totale delle fibre utilizzate dal settore”. “Per il settore cartario – continua Lorenzo Poli –, in considerazione dell’attuale stato della tecnologia, è positiva l’introduzione di una definizione di riciclo di alta qualità che include l’applicazione nell’imballaggio ma anche le altre applicazioni – commenta Lorenzo Poli – e la definizione di imballaggio composito che esclude componenti plastici al di sotto del 5% del peso totale, oltre agli altri trattamenti necessari per migliorare la protezione degli alimenti”.

Anche la componente della trasformazione della Federazione plaude l’intesa finale che supera la contrapposizione tra riciclo e riuso introducendo la deroga generale (di cinque anni) dal riutilizzo per lo Stato membro che dimostra di superare di 5 punti percentuali gli obiettivi di riciclaggio da raggiungere entro il 2025 ed esenta il cartone dagli obiettivi di riutilizzo per gli imballaggi per il trasporto B2C (incluso il commercio elettronico) e B2B, per i grandi elettrodomestici, per il cibo d’asporto, per le bevande come il latte e le altre deperibili. Per Emilio Albertini, Presidente di Assografici “La proposta iniziale era caratterizzata da molti divieti ed imposizioni irrazionali che andavano a penalizzare imballaggi riciclabili e ampiamente riciclati per sostituirli idealmente con soluzioni di riuso dall’impatto ambientale incerto. Bene, quindi, le esenzioni dai target di riutilizzo per il cartone e lo stralcio dei divieti per gli imballaggi a base carta per frutta e verdura fresca e per alimenti e bevande nel settore HORECA. Peraltro, l’obbligo di contenuto minimo riciclato per la plastica va in contrasto con i divieti vigenti nella normativa dei materiali a contatto per alimenti”.

Ci sarà meno tempo per gli Stati membri per adottare divieti nazionali. Inizialmente prevista per la data di applicazione della normativa (terzo trimestre stimato del 2026), la presidenza ha modificato il testo in modo che gli Stati membri possano mantenere le restrizioni adottate prima del 1° gennaio 2025 all’immissione sul mercato di imballaggi. Tutto ciò è positivo, ma è anche un “vulnus”” al mercato interno: infatti, un regolamento che entrerà subito in vigore (senza una legge di recepimento) “consentirà” la sopravvivenza delle norme nazionali tradendo lo spirito di armonizzazione della norma comunitaria e della stessa Unione.