La differenza tra reale e percepito non è più solo un tema di comunicazione tra industria e popolazione, si sta trasformando piuttosto in un elemento capace di esercitare una forte pressione sulla politica, incidendo poi a livello decisionale. La maggiore consapevolezza del cittadino sulle questioni ambientali è positiva, ma deve fondarsi su verità oggettive. Le recenti decisioni prese a livello europeo – dalla SUP al regolamento PPWR – dimostrano quanto sia importante tutto questo. Il meglio in assoluto è un’utopia, ma i dati scientifici possono aiutare a trovare la soluzione più corretta e che sia davvero sostenibile: per l’ambiente, per la società, per l’economia.

Tema dibattuto da mesi e fonte di preoccupazione per l’intera filiera, il nuovo regolamento sugli imballaggi PPWR (packaging and packaging waste regulation) è stato approvato. Ora si attendono le norme attuative per comprendere cosa accadrà. Il 18 dicembre 2023 al Consiglio europeo è stato raggiunto l’accordo sulla proposta di aggiornamento del regolamento che mira a ridurre la quantità di packaging immessi sul mercato. Tale accordo però «perde di vista l’economia circolare europea – un asset di livello mondiale – e mette in discussione gli investimenti fatti e quelli futuri» afferma in una nota Michele Bianchi, presidente di Federazione Carta e Grafica, il quale sottolinea come siano stati fatti sforzi per sostenere la risoluzione che era stata approvata dal Parlamento europeo in seduta plenaria il 22 novembre e che aveva soddisfatto, almeno in parte, il settore.

Ora ci si augura che le modifiche e gli emendamenti, che erano stati sollecitati dall’industria e dal Governo italiani nella risoluzione di fine novembre e che portavano importanti miglioramenti al testo originario del PPWR, possano ancora essere ripresi nelle prossime tappe della procedura legislativa europea. La risoluzione, nello specifico, esenterebbe dagli obiettivi di riutilizzo gli imballaggi che abbiano un tasso di raccolta per il riciclaggio dell’85% – raggiunto, per altro, in Italia. Una posizione per giunta «in linea con l’obiettivo generale secondo cui tutti gli imballaggi devono essere riciclabili o riutilizzabili» aggiunge Bianchi.

Il sentiment che guida la legge

Se si guarda al recente passato si scopre che il regolamento PPWR non è però l’unica normativa ad aver creato preoccupazione nella filiera. Prima della packaging and packaging waste regulation il mondo dell’imballaggio è stato travolto dalle novità dettate dalla direttiva sulle plastiche monouso o SUP (single use plastic). Ha rappresentato quello che Massimo Ramunni, vice direttore di Assocarta e segretario di Aticelca, durante il congresso Miac Paper&Board 2023, ha definito «un punto di svolta, il momento in cui è cambiato qualcosa nella legislazione europea». Ma cosa è stato a determinare tale svolta e perché proprio ora? Per capirlo occorre guardare all’opinione pubblica e a una rinvigorita attenzione alla salvaguardia dell’ambiente. Una legittima consapevolezza di dover affrontare i problemi dettati da uno sfruttamento sconsiderato del pianeta che ha mosso l’opinione pubblica e che ha spinto la politica a intervenire.

Tuttavia, se è capibile che l’opinione pubblica si lasci travolgere dall’emozione del momento, il fatto che lo faccia la politica, invece che basare le proprie decisioni su solide basi tecnico-scientifiche, non è giustificabile. Il rischio – ed è quello che sta accadendo – è che il rimedio si riveli più dannoso del problema che si vorrebbe risolvere.

Ramunni porta l’esempio del bando dei cotton fioc con bastoncino in plastica: la loro presenza nei nostri mari e sulle nostre spiagge è un problema innanzitutto di cattivo comportamento di tutti noi consumatori e di scarsa capacità degli impianti di depurazione delle acque reflue urbane di fare il proprio lavoro. «Il legislatore avrebbe potuto investire sull’educazione delle persone e sui depuratori, ma è molto più facile vietare e, in questo modo, nel giro di meno di un anno, è stata approvata una direttiva che ottenuto un grande consenso; una nuova legislazione che, agli occhi dell’opinione pubblica, “salva l’ambiente”. Questo è il rischio della legislazione in questi anni e il rischio che si stia correndo anche con la proposta di regolamento sugli imballaggi».

I pro e i contro del nuovo regolamento

«La proposta di regolamento sostanzialmente riprende una direttiva europea che per vent’anni è stata la base dello sviluppo dell’industria cartaria italiana ed europea» spiega il segretario di Aticelca, «perché è quella che di fatto ha stimolato la raccolta e il riciclo, e ha aiutato le imprese della carta». Ora però proprio quella stessa parte di legislazione tanto importante per l’industria cartaria rischia di tramutarsi nel suo peggiore nemico. «Ancora una volta, sulla base dell’emozione e non della scienza, i politici stanno puntando al tema del riutilizzo, senza considerare che il riuso sicuramente avrà delle applicazioni in cui è la scelta preferibile, ma non può essere applicato a tutti gli ambiti né essere considerato la migliore scelta da un punto di vista ambientale in tutte le applicazioni». Qui sta il nocciolo della questione.

Se nella versione definitiva del testo del regolamento venissero fissati obiettivi di riuso indipendentemente dalla tipologia di materiale, questo creerebbe un evidente svantaggio per quei prodotti – come quelli cellulosici – che non sempre possono essere riutilizzati e che, invece, sono assolutamente adatti a essere riciclati. Il rischio, quindi, è che «dopo aver avuto per vent’anni degli obiettivi di riciclo» sottolinea Ramunni, «adesso ci troviamo ad avere obiettivi di riuso che sono oggettivamente impossibili per un materiale come la carta».

E non è tutto perché, come spiega bene Bianchi nella nota di FGC, «imporre quote di riuso a tutti i materiali significa trattare materiali diversi – rinnovabili o fossili – alla stessa maniera, applicando la “neutralità tecnologica” al contrario. Inoltre, introdurre sistemi di riutilizzo, che possono essere innalzati a discrezione dei singoli Stati, significa andare nel senso opposto a quello dell’armonizzazione del mercato interno, utilizzando – paradossalmente – lo strumento del regolamento che è direttamente applicabile».

A voler guardare però il bicchiere mezzo pieno, occorre riconoscere anche ciò che di positivo il PPWR propone. Per esempio, prosegue il segretario di Aticelca, «una delle proposte è di fare in modo che tutti gli imballaggi siano riciclabili. E questo per il settore cartario è una grande opportunità». La carta, ricorda, parte da un grande vantaggio rispetto agli altri materiali, avendo un tasso di riciclo che è già oltre l’80%, «nessun altro materiale riesce a fare altrettanto», inoltre proprio questa spinta verso imballaggi riciclabili può rappresentare un forte ulteriore stimolo ad aumentare la capacità di riciclo e, quindi, la disponibilità di materiale per l’industria cartaria. «Tant’è che, non solo gli obiettivi di riciclo sono stati mantenuti – l’industria della carta ha già raggiunto quello al 2030 – ma anzi come industria europea a livello di Cepi ci siamo impegnati ad arrivare al 90%. Tuttavia questo non è bastato a proteggerci da una proposta di regolamento che, puntando sul riuso, di fatto disconosce tutto quello che l’industria ha fatto in questi anni».

La filiera del packaging deve, a ogni modo, fare di più anche su altri fronti. Uno di questi è il tema dell’over packaging che, ricorda ancora Ramunni, non piace ai consumatori e sul quale è bene che si ponga maggiore attenzione e si trovino soluzioni tecniche prima che – sempre sulla spinta emozionale – si giunga a una qualche imposizione di legge che possa poi mettere in difficoltà l’industria di settore.

Il driver chiamato consumatore

Tenere in considerazione ciò che pensa il mercato è diventato più che mai indispensabile, tanto più se ormai i consumatori sono il driver delle decisioni politiche. Da un’indagine condotta a marzo da Two Sides, progetto di comunicazione internazionale sulla sostenibilità della carta e degli imballaggi in carta, emergono dati interessanti sul rapporto tra consumatori e packaging. È stato intervistato un campione di circa 1.000 cittadini italiani e «il primo elemento rilevante è che ben il 62% non è assolutamente sfavorevole all’idea di applicare delle tasse sugli imballaggi non riciclabili – un punto a favore dell’industria cartaria. Ben il 78%, inoltre, si dice infastidito dall’over packaging, un esempio sono gli imballaggi mezzi vuoti negli acquisti online. E il 67% degli intervistati dichiara di fare azioni per aumentare l’uso di imballaggi in carta mentre condanna la grande distribuzione se non agisce per la riduzione degli imballaggi in plastica». Ne emerge dunque un’immagine del settore cartario tutto sommato positivo, in particolare dell’imballaggio in carta, a differenza invece della percezione da parte dei cittadini delle carte grafiche, che è invece ancora fortemente negativa. La motivazione, spiega Ramunni, sta nel confronto è con il mezzo digitale che, erroneamente, viene percepito dai consumatori come privo di impatto ambientale.

«La carta, inoltre, è considerata il migliore materiale di imballaggio per la maggior parte delle caratteristiche, in particolare quelle ambientali: compostabilità, leggerezza, migliore per l’ambiente, facile da riciclare. Ma è perdente sulla robustezza e sul fronte riuso dove, invece, a vincere è il vetro».

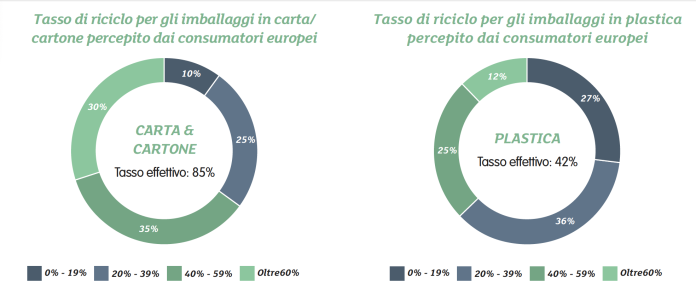

Da questi dati emerge quanto i cittadini oggi abbiano una maggiore sensibilità ambientale e vedano nel fare la raccolta differenziata la principale azione ambientale che possano compiere. Un’azione in cui, quindi, l’industria che produce imballaggi ha una grande possibilità che, in parte le viene già riconosciuta. «Da questo punto di vista la carta ha una chance importante, anche se possiamo fare di meglio» dice Ramunni, «perché sempre dalle indagini di Two Sides emerge che, in realtà, solo il 18% dei cittadini italiani riconosce che la carta è riciclata per più del 60%, ma sugli imballaggi siamo già all’80%. Quindi c’è ancora un gap enorme di conoscenza che dobbiamo colmare e dobbiamo farlo in fretta» proprio per evitare che suscitare nella percezione collettiva un’idea negativa e anti ambientale capace poi di spingere la politica a proposte come quella del regolamento PPWR o della SUP.

«Fortunatamente» aggiunge «nella percezione del consumatore il riutilizzo come opzione ambientalmente preferibile è ancora molto limitato. Dobbiamo lavorare quindi ancora di più per migliorare l’immagine del settore cartario sul riciclo, sulla capacità di riciclo, sulla riciclabilità».

Aticelca e la riciclabilità che si misura

A livello tecnico il settore sta compiendo passi molto interessanti. In particolare Aticelca ha pubblicato un sistema di misurazione della riciclabilità dei prodotti e degli imballaggi in carta. «Vi abbiamo lavorato dal 2011» dichiara Ramunni «è rimasto dormiente per diversi anni, ma dal 2017 la sensibilità è cresciuta molto e adesso abbiamo migliaia di analisi fatte su prodotti di imballaggi in carta in tutta Italia e più di 200 aziende che stanno investendo su questi sistemi per migliorare la riciclabilità degli imballaggi in carta e per comunicarlo ai cittadini attraverso il marchio appositamente sviluppato». L’obiettivo ora è di rendere obbligatoria la misura della riciclabilità a partire dal 1° gennaio 2025, per poter pagare il contributo ambientale Conai nelle fasce più basse. Quindi, spiega il segretario di Aticelca, l’azienda che non dovesse fare l’analisi si ritroverebbe a pagare il contributo più alto – introdotto tra l’altro per gli accoppiati, anche se limitatamente alla presenza di plastica, proprio grazie al sistema Aticelca. «Si tratta di una leva importante per incentivare appunto lo sviluppo di imballaggi più facili da riciclare». Il sistema di misurazione, inoltre, sta riducendo la possibilità di mettere nella raccolta carta, materiali considerati “cartacei” ma che, in realtà, non sono propriamente cellulosici. «Fino all’anno scorso» spiega in merito Ramunni «aveva titolo di entrare nel bidone della carta qualsiasi cosa che avesse una prevalenza di carta. Quindi un prodotto con 40% di carta, 30% di plastica e 30% di alluminio formalmente era considerato carta e accedeva il bidone della carta. Il primo passaggio è stato di avere almeno una quota carta del 60%, ma l’obiettivo è di alzare nel tempo questa asticella».

Europa sulla scia italiana

L’Italia non è stato però l’unico terreno su cui si è intervenuti e si vuole intervenire. L’intenzione, sin da subito, è stata di stimolare la nascita di un processo europeo, il mercato del resto è ormai internazionale e non avrebbe senso avere sistemi di misura la riciclabilità solo sul territorio nazionale. Ecco perché Aticelca ha spronato Cepi a sviluppare un sistema europeo pubblicato poi nell’autunno del 2022. «Adesso quindi abbiamo un metodo di prova che è condiviso a livello europeo, tant’è che nel Regno Unito ha preso il via il primo sistema di valutazione della riciclabilità, simile a quello di Aticelca ma che utilizza già il metodo europeo; anche in Italia faremo altrettanto» prosegue Ramunni spiegando come, con Comieco, si stia lavorando proprio per fare una comparazione tra il metodo Aticelca e il metodo Cepi, in modo da consentire alle aziende di usare uno o l’altro indifferentemente per la valutazione di riciclabilità. Una comparazione agevolata dal fatto che il sistema europeo abbia ripreso quasi in toto proprio quello italiano.

Tra le iniziative in ambito europeo Ramunni ricorda anche il progetto 4evergreen che sta cercando di sviluppare un sistema di valutazione della riciclabilità sulla base del metodo di prova Cepi e che consentirebbe alle imprese di fare con un unico sistema europeo non solo l’analisi, ma anche la valutazione. «In realtà questo è un processo molto più complicato, perché la valutazione di riciclabilità, oltre che dai risultati di analisi, dipende anche dai sistemi di raccolta e di riciclo presenti nei diversi Paesi europei e che non sono del tutto simili tra loro. Resta pur sempre un processo da seguire perché potrà essere utile allo sviluppo positivo per la nostra industria».

Un altro passaggio importante è di riuscire a trasformare il metodo Cepi in un metodo CEN; sempre sulla scia di quanto già in fatto in Italia con la parte di analisi di laboratorio di Aticelca che è diventata uno standard UNI, l’ente di normazione ufficiale italiano. Piccoli importanti passi per dare alle aziende strumenti per porre in atto davvero la circolarità e farlo in un ambito internazionale.

«Su queste tematiche cerchiamo di mantenere la leadership a livello europeo e ci stiamo riuscendo se persino la Commissione europea nella proposta di regolamento ha dichiarato l’idea di sviluppare, in futuro, un metodo di misura di riciclabilità per tutti i materiali utilizzando un sistema di lettere» una curiosa similitudine al metodo utilizzato da Aticelca. «Il nostro obiettivo è di fare in modo che, almeno per la carta, il riferimento sia il nostro, essendo un metodo già adottato». Un ulteriore vantaggio rispetto a tutti gli altri materiali che sono ancora privi di strumenti simili, ricorda Ramunni.

La separabilità

Aticelca è stata la prima in Europa anche per avere sviluppato un sistema per misurare la separabilità dei componenti di imballaggio. La crescente complessità degli imballaggi, formati da più componenti e materiali diversi, rende più difficoltoso il riciclo cartario. Ridurre al minino i materiali non cellulosici che entrano nel processo di riciclo è un vantaggio per il processo stesso. Si è quindi pensato di agire anche sulla fase di raccolta differenziata dei materiali, rendendo i consumatori più attivi e protagonisti determinanti della fase di riciclo, «non solo nel fare la raccolta differenziata» precisa Ramunni «ma anche nel separare componenti quali finestrelle, maniglie di plastica, tappi o quant’altro. Da questo punto di vista noi siamo molto fiduciosi, abbiamo iniziato questo lavoro con un gruppo di imprese e, attraverso un’indagine con Doxa abbiamo rilevato come i cittadini siano pronti e disponibili a fare la propria parte. Ovviamente bisogna aiutarli dandogli indicazioni chiare e rendendo l’operazione di separazione sufficientemente facile e veloce».

In definitiva le prospettive perché la carta diventi primaria nell’imballaggio ci sono: «abbiamo in questo momento una posizione di vantaggio nella percezione dei cittadini e nelle capacità di riciclo che abbiamo sviluppato in questi anni». «Permane però il rischio che nella proposta di regolamento europeo si punti tutto sul riuso senza differenziare le capacità e le caratteristiche dei diversi materiali. Avremo quindi una possibilità di mantenere questo nostro primato solo se continueremo a lavorare su questi temi e a raccontare sempre di più e sempre meglio le prestazioni del nostro settore».

In questo Aticelca sta organizzando un gruppo di lavoro per affrontare le criticità del riciclo dal punto di vista tecnico; «lo scopo è dare ulteriori indicazioni ai produttori di imballaggi per progettare meglio prodotto e packaging in carta, in modo che non siano un ostacolo ma un contributo fattivo al riciclo».