La stampa a getto d’inchiostro ha un ampio campo di applicazioni come tessile, commerciale, industriale in rapida crescita e larga espansione. E gestire il colore è l’operazione principale per garantire qualità, stabilità, economicità

Il mondo della stampa inkjet è vasto e la gestione del colore richiede di calarsi nei vari campi di applicazione. Esistono alcuni punti comuni fondamentali su cui si concentra molta ricerca e analisi: la formazione dei punti e l’assorbimento dei supporti. Sono elementi di analisi importanti perché da questi dipende la leggibilità, la nitidezza, la luminosità e la saturazione dei colori, la velocità di stampa, i supporti utilizzabili.

Quando Landa presentò la prima volta il suo inchiostro a nanotecnologie fece un paragone diretto con la stampa inkjet descrivendola come una tempesta di gocce che inzuppano il supporto in profondità facendo perdere saturazione e nitidezza della stampa.

In fondo aveva solo giocato con il pensiero comune diffuso che tutti avevano già visto con le stampanti inkjet a casa, ma se al tempo era plausibile anche se iperbolico, rivederlo oggi è umoristico tanto che l’attesa della drupa 2020 sarebbero state, appunto, le macchine da stampa inkjet a foglio.

La questione delle gocce

Attualmente il problema del contenimento della forma delle gocce e dell’assorbimento sul substrato è gestito in tre modi: supporti multistrato, stesura di primer, asciugatura rapida. Il mantenimento della forma della goccia permette di avere nitidezza e di poter avere un retino ben distribuito che restituisce, visivamente, una sensazione di uniformità simile a un tono continuo; dal punto di vista colorimetrico consente di poter sfruttare appieno la luminosità del supporto utilizzato e di avere stampe lucide, opache, satinate, sature sempre con pulizia del dettaglio. Senza questo alcune tinte e sfumature sono compromesse e le attese qualitative sono progressivamente ridimensionate.

Un esempio vicino al mondo della stampa è la situazione che si verifica valutando una prova contrattuale inkjet e il campione a confronto. Il supporto utilizzato per la prova contrattuale è solitamente un multistrato a bianco calibrato, stampato su una stampante di grande formato multipass (testa di stampa mobile), il cui inchiostro a base acqua a pigmento o colorante (dye) penetra nel primo strato del supporto, che forma una pellicola protettiva, ed è fermato da uno strato barriera che ne impedisce il progressivo assorbimento.

Ecco spiegato anche perché la misurazione deve attendere del tempo affinché l’inchiostro sia completamente asciutto (a meno che si faccia una lettura spettrometrica in status M3). Nei sistemi di stampa single pass (ad array di teste fisse) il substrato si muove per cui la stabilità della forma della goccia è penalizzata dal movimento. Tipicamente si parla di stampa inkjet ad alta velocità su macchine da stampa a bobina e a foglio e il primo effetto di questo movimento è la riduzione della risoluzione massima ottenibile e del numero di gocce stampate per pollice/centimetro quadrato. Questo è determinato dalla capacità recettiva del substrato, del relativo assorbimento e asciugatura.

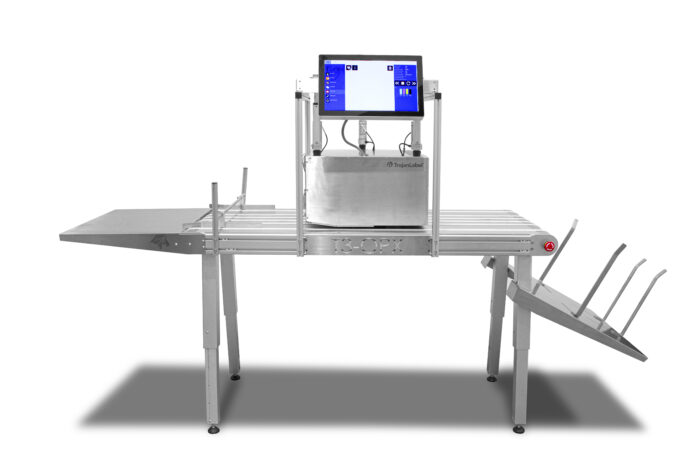

Allo scorso Labelexpo avevamo commentato come i sistemi di stampa inkjet erano diffusi e utilizzati sia come elementi di personalizzazione sia come unità produttive. Gli inchiostri sono tutti UV con asciugatura a lampada o LED e le velocità variano proprio in funzione del tipo di stampa e di nitidezza attesa (immagini, testi, sistema di codifica) e dal tipo di cromia attesa. Essendo per lo più inserite in sistemi ibridi e stampando su materiali plastici ogni altra tecnologia oltre l’UV non è utilizzabile nei processi di produzione nell’ottica di avere pieno controllo del colore. L’applicazione della stampa UV inkjet per il foglio commerciale è stata una delle ultime applicazione di questa tecnologia e grazie alla velocità di polimerizzazione ha permesso di fornire un buon compromesso tra velocità, qualità di stampa e flessibilità di utilizzo dei supporti generici.

Agli Hunkeler Innovation Days avevamo visto gli sviluppi, dal punto di vista colorimetrico, raggiunti dai i sistemi di stampa a bobina (continuos feed) su carta ad uso commerciale anche ad alte velocità. Le macchine da stampa utilizzano inchiostri a base acqua a pigmento che tendono a penetrare i supporti in profondità riducendo i gamut stampabili e la saturazione dei colori. Per questo motivo di solito si utilizzano carte trattate per stampa inkjet (primerizzate) o si effettua la stesura di un primer sul supporto prima di entrare nel gruppo stampa.

La funzione del primer è di rallentare la penetrazione dell’inchiostro nel supporto e di stabilizzare la forma della gocce evitandone lo slabbramento, restituendo dei colori accessi e nitidezza dei retini. Tuttavia questo porta aumenta i costi di produzione rendendo poco economico l’utilizzo di queste macchine per la stampa commerciale mentre restano interessanti per la stampa di direct marketing e di libri scolastici dove le richieste qualitative sono allineate ai risultati attuali. Le macchine da stampa digitali inkjet single pass in grado di stampare su supporti offset con inchiostri base acqua senza primer e con risultati da stampa commerciale sia in termini visivi sia di conformità alle norme di settore fanno ben sperare per le future presentazioni in formato B2 e B1 attese. Attualmente c’è solo una macchina a foglio B2 che stampa utilizzando inchiostri base acqua e i risultati qualitativi dal punto di vista colorimetrico sono eccezionali.

La gestione del colore

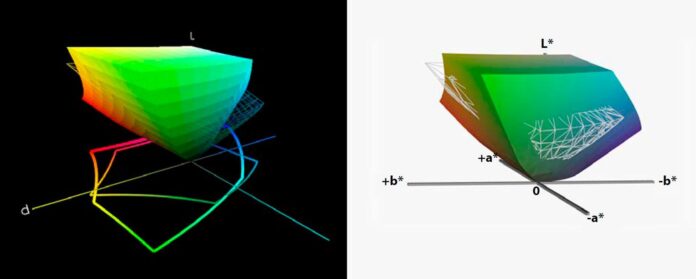

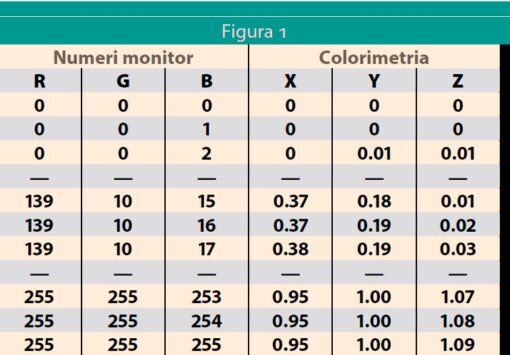

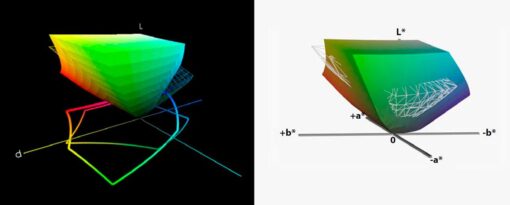

Senza addentrarci in altri campi di utilizzo risulta chiaro che per ogni ambito produttivo, prima di procedere con letture e analisi numeriche è necessario definire il potere risolvente del supporto e individuare la quantità minima e massima di inchiostro che il supporto può ricevere; c’è da considerare che è possibile che siano utilizzati anche più inchiostri oltre la quadricromia come colori light, neri differenti per supporti lucidi e opachi, esacromie, eptacromie fino ad arrivare anche a dodici colori in line in alcuni casi. L’aumento del numero di inchiostri serve spesso per ridurre la quantità di inchiostro utilizzata in stampa e ottenere così gamut molto estesi che sfruttano i dati colore delle immagini che si ottengono dagli scatti digitali o per la riproduzione di tinte speciali.

Pur limitandoci alla quadricromia è necessario, per ogni supporto, definire per quale risoluzione si intende realizzare la profilazione e dopo aver stampato e letto le patch, decidere che tipo di comportamento dovrà avere il profilo. Su alcuni supporti si agisce sulla curva di generazione del nero per avere un profilo a basso consumo, che può portare a un eccesso di presenza di puntini neri nella stampa, in alcuni casi sgradevoli alla vista, che possono essere considerati trascurabili quando si stampano affissioni e maxiaffissioni.

Dato che la risoluzione determina anche la velocità di stampa, fare dei profili a diverse risoluzioni per lo stesso supporto è necessario per poter bilanciare correttamente qualità e costi. A ogni caricamento di supporto è necessario fare un controllo degli ugelli e l’allineamento delle teste di stampa per cui è opportuno concentrare e produrre più lavori assieme per ottimizzare la banda o il foglio di produzione. La totale gestione del colore permette di poter aggregare più commesse anche quando non rispondano agli stessi standard di colore iniziale; l’utilizzo software di elaborazione dei profili permettono di ottenere una elevata coerenza cromatica sfruttando la disponibilità degli ampi gamut disponibili.

Anche per la stampa a digitale inkjet è possibile utilizzare norme e standard di settore per i setup di macchina, anche se questo in alcuni casi sminuirebbe le possibilità di lavoro e sarebbero irraggiungibili in altri. Meglio sarebbe prendere subito in considerazione i parametri Fogra del PSD. Tuttavia è necessario definire i campi di applicazione di questa tecnologia giovane, ma al tempo stesso matura per orientarsi su una efficace gestione del colore.

|

Resta aggiornato sulle news dal mercato e non perdere gli approfondimenti tecnici del settore della stampa e della comunicazione visiva. Abbonati a Italia Grafica, prezzo scontato fino al 50%! |